Tests für einen ruhigen Flug

Zahnstangengetriebe in rotatorischem Teststand prüft Flugzeug-Bauteile auf Steifigkeits- und Dämpfungsverhalten

Die Entwicklung von Leichtbaustrukturen für Flugzeugkabinen ist einer der Schwerpunkte des Instituts für Produktentwicklung und Konstruktionstechnik (PKT) der TU Hamburg. Mehrere Forschungsprojekte beschäftigen sich mit dem Thema, bei dem das Reduzieren von Vibrationen eine zentrale Rolle spielt. Vibrationen entstehen unter anderem durch Turbulenzen oder durch die Schwingungen defekter Turbinen. Da die Kabine fest mit der tragenden Struktur des Flugzeugs verschraubt ist, werden diese Schwingungen von außen ins Innere der Maschine übertragen. Bei einer Unwucht in der Turbine kann es zudem zu einem starken Aufschwingen der Kabinenstruktur kommen, sodass Verletzungsgefahr für Personal und Passagiere besteht. Würde man eine Möglichkeit finden, die Kabine zu dämpfen, wäre das nicht nur ein Fortschritt im Hinblick auf Sicherheit und Komfort. Dann ließen sich aufgrund der geringeren Belastungen auch die massiven Verbindungen durch leichtere Konstruktionen ersetzen.

Luftfahrt erhofft sich Kosteneinsparungen

Durch die Fertigung der Kabine im Leichtbau würden die Flugzeuge weniger Kerosin verbrauchen – für die Hersteller ein wichtiges zusätzliches Verkaufsargument im harten Wettbewerb. „Die Luftfahrt hat großes Interesse daran, die Kabinenelemente zu dämpfen“, berichtet Emil Heyden, Doktorand am PKT. „Bisher beschäftigen sich die Flugzeug-Hersteller allerdings hauptsächlich mit Dämpfungsmaßnahmen einzelner Komponenten. Die Dämpfung der Flugzeug-Struktur als solches haben sie noch nicht ausreichend in den Blick genommen.“ Das würde eine aufwändige und damit sehr kostenintensive Grundlagenforschung erfordern. Deshalb haben sich die Hamburger Wissenschaftler um Projektleiter Dieter Krause des Themas angenommen.

Zusammenschluss von Wissenschaftlern mehrerer Universitäten

Das Ziel ihres von der Deutschen Forschungsgemeinschaft (DFG) finanzierten Projekts ist es, Feder-Dämpferelemente (Impedanz-Elemente) zu entwickeln, die zwischen Außenstruktur und Kabine installiert werden und einen Großteil der Vibrationen auffangen sollen. Impedanz-Elemente sind Maschinenelemente, die aus einem einstellbaren Federelement und einem einstellbaren Dämpfungselement bestehen. Es können zum Beispiel Hydraulikdämpfer, bestehend aus zwei Fluid-Kammern, die durch einen schmalen einstellbaren Kanal miteinander verbunden sind, verwendet werden. In der Mitte des Elements befindet sich die Kolbenfläche, die sich nach links und rechts bewegt, um dabei das Fluid von einer Kammer in die andere strömen zu lassen. Dadurch, dass das Fluid nur durch den kleinen Kanal von einer Kammer in die andere gelangen kann, entsteht Fluidreibung, die eine dämpfende Wirkung hat.

An dem Projekt beteiligen sich neben den Hamburger Wissenschaftlern auch Kollegen des Instituts für Produktentwicklung (IPEK) am Karlsruher Institut für Technologie (KIT) und der Product Development Group (pd|z) des Institute of Design, Materials and Fabrication der ETH Zürich. Während die Hamburger sich auf die Entwicklung von Impedanz-Elementen für Flugzeuge konzentrieren, erforschen die Wissenschaftler am KIT unter der Leitung von Sven Matthiesen Dämpfungselemente für Power-Tools wie Bohrhammer und in der Schweiz arbeitet Mirko Meboldt mit seinem Team an Impedanz-Elementen für die Robotik.

Zahnstangengetriebe ermöglicht Tests

Für die Entwicklung der Impedanz-Elemente sind umfangreiche Tests nötig. Eigentlich müsste für jedes Testszenario ein eigenes Feder-Dämpfungselement konstruiert werden, das die realen mechanischen Eigenschaften abbildet. Da dies jedoch sehr teuer wäre, entwickeln die Wissenschaftler Impedanz-Elemente, deren Steifigkeits- und Dämpfungsverhalten sich an den jeweiligen Testfall anpassen lässt.

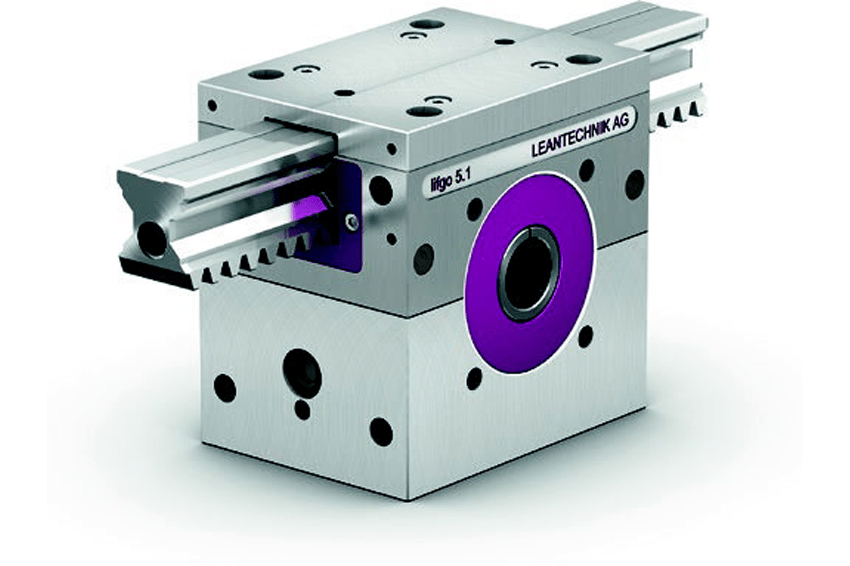

Dieter Krause und sein Team konstruieren sowohl translatorische als auch rotatorische Impedanz-Elemente, die auf entsprechenden Prüfständen getestet werden. Der rotatorische Prüfstand des Instituts ist allerdings für die Versuche an den kleinen Dämpfungselementen zu groß – die Tests wären sehr aufwändig. Emil Heyden und seine Kollegen hatten deshalb die Idee, eine kleinere translatorische Prüfvorrichtung zu einem rotatorischen Teststand umzubauen. „Dazu brauchten wir ein Zahnstangengetriebe mit möglichst geringem Spiel, das die translatorische Bewegung der Hydraulikzylinder in eine rotatorische Bewegung übersetzt“, erinnert sich Heyden. „Wir haben am Markt keine zuverlässige Komplett-Lösung gefunden und waren schon dabei, selbst eines zu bauen, als wir auf die Lifgo-Zahnstangengetriebe von Leantechnik gestoßen sind.“

Die Zahnstangengetriebe erfüllen die Anforderungen der Wissenschaftler aufgrund ihrer hohen Präzision. Sie werden in vier Baugrößen und sechs verschiedenen Ausführungen gefertigt und können durch ihre vierfach-rollengeführte Edelstahl-Zahnstange Quer- und Hubkräfte von bis zu 25.000 N aufnehmen. Das Modell mit einfacher Zahnstange lässt sich zudem zum Lifgo linear umbauen und kann dann in Anwendungen mit besonders langen Verfahrwegen eingesetzt werden. Die Variante Lifgo doppel verfügt über zwei parallellaufende Zahnstangen und ist für Handling-Aufgaben konzipiert, die mithilfe von Zentrier- oder Greiferbewegungen ausgeführt werden. Mit dem Lifgo linear doppel wiederum können Greif- und Zentrierbewegungen in Anwendungen mit langen Verfahrwegen realisiert werden. Das Lifgo SVZ ist mit einer schrägen Verzahnung ausgestattet, die einen flüsterleisen Betrieb ermöglicht. In der Ausführung Lifgo Excenter kann das Zahnflankenspiel sogar individuell eingestellt werden.

Zahnstangengetriebe hält hohen Belastungen stand

Emil Heyden und seine Kollegen wählten für ihren rotatorischen Prüfstand die Version Lifgo 5.3 in der Excenter-Ausführung mit individuell einstellbarem Zahnflankenspiel: „So können wir das Getriebe für jedes Testszenario individuell einstellen, um möglichst wenig Spiel zu haben und aussagekräftige Messergebnisse zu bekommen.“ Das Lifgo 5.3 kann Hubkräfte von bis zu 15.900 N aufnehmen und Drehmomente von bis zu 477 Nm übertragen. In dem Prüfstand der TU Hamburg erzeugt das Zahnstangengetriebe von Leantechnik eine rotatorische, sinusförmig gesteuerte oszillierende Bewegung des Prüflings, also des Impedanz-Elements. Dabei wirken Momente von bis zu 100 Nm auf die Dämpfungselemente ein – in Frequenzen von bis zu 30 Hz und in einem Winkel von ±30°. „Das bedeutet, dass wir das Zahnstangengetriebe bis zu 30-mal pro Sekunde nach links und nach rechts schwenken“, so Heyden.

Die Lifgo-Zahnstangengetriebe haben bereits in zahlreichen Anwendungen bewiesen, dass sie hohen Belastungen standhalten. So kommen sie unter anderem in Positioniersystemen in der Automobil-Industrie zum Einsatz, die denen Roboter Karosserien oder Motorhauben zur Weiterverarbeitung zuführen. Oder sie schieben ausgehärtete Kunststoff-Kartuschen mit großem Druck aus den Spritzgusswerkzeugen eines Klebstoff-Herstellers. In diesen und vielen weiteren Applikationen sind neben hoher Präzision vor allem auch hohe Hubkräfte gefragt. Zahnstangengetriebe von Leantechnik bieten genau diese Eigenschaften und werden deshalb von vielen Industrieunternehmen in ihren Anlagen verbaut. Daneben liefern die Oberhausener unter dem Namen Leantranspo auch komplette, funktionsfertige Positioniersysteme, die nur noch angeschlossen werden müssen.

Verfügbarkeit erster funktionsfähiger Prototypen?

Im Labor der Hamburger Wissenschaftler sorgen die hohen Kräfte der Zahnstangengetriebe für eine realistische Belastung der Prüflinge. Dieses Jahr sollen erste Impedanz-Elemente den Prototypen-Status erreicht haben, um dann bei der Untersuchung von Bauteilen aus der Flugzeugkabine genutzt zu werden. Ob dieses Ziel erreicht wird, ist allerding unklar, da noch viele Detailfragen geklärt werden müssen.

Autor

Sven Schürmann, Marketing

Contact

Leantechnik AG

Im Lipperfeld 7c

46047 Oberhausen

+49 208 495 25 0