Augmented Reality vereinfacht die Qualitätssicherung

Laser- und video-gestützte Projektionsverfahren in der Fertigung

In der hochautomatisierten Fertigung nimmt die Automobilbranche eine Vorreiterrolle ein. Jedoch fallen auch dort in der Montage und Qualitätssicherung manuelle Nacharbeiten an, die wegen der vielen Modellreihen und Ausstattungslinien einige Kraftanstrengungen verlangen. Autobauer suchen zunehmend Wege, um manuelle Arbeitsschritte effizienter durchzuführen und stellen sich die zentrale Frage, wie sich die Montage- oder Nacharbeiten zur Qualitätssicherung mit Industrie-4.0-Anwendungen verknüpfen lassen. Die Antwort liefert die dynamische Laser- und Videoprojektion.

Das zu bearbeitende Montageobjekt und die zugehörige digitale Schablone sind in wenigen Minuten eingerichtet. In der Software – die den Projektor steuert und Kamera- sowie CAD-Daten und/oder Informationen anderer angeschlossener Systeme auswertet – klickt ein Anwender einfach zusammen, welche Daten er für die jeweilige Projektion benötigt. Müssen Bauteil und Projektor während der Visualisierung nicht bewegt werden und ist eine Neupositionierung des Werkstücks nicht geplant, startet der Nutzer die statische Berechnung der Pose. Diese sogenannte statische Referenzierung stellt fest, in welchen räumlichen Bezug Objekt und Projekt stehen.

Im anderen Anwendungsfall, bei dem sich mindestens das Werkstück oder der Projektor bewegt, kommt dynamisches Tracking zum Einsatz: Dazu legt der Anwender in der Software die Stellen für die Targets fest, an denen die Projektion über einen Kamerabildabgleich einrastet.

Auch modellbasiertes Tracking ohne Marker ist möglich: Es nutzt ein errechnetes Kantenmodell aus CAD-Daten und gleicht diese mit den Kamerabildern ab. Das System aus Projektor, Software und externen Quellen ist so flexibel, dass sich Referenzierung und dynamisches Tracking kombinieren lassen. Zudem können Mitarbeiter schnell zwischen verschiedenen Produktmodellen beziehungsweise Varianten wechseln.

Worin sich die Projektionsverfahren unterscheiden

Ob nun ein Industrie-Laser oder ein Videoprojektor Schablonen, Merkmale oder Details auf einem Bauteil visualisiert, hängt von der Präzisionsanforderung, vom Arbeitsschritt und den Umgebungsbedingungen ab. Die Laser-Projektion erreicht eine Genauigkeit von 0,1 mm pro Meter Arbeitsabstand und erreicht einen hohen Kontrast, weswegen sie auch bei hellem Licht oder auf dunklen und stark reflektierenden Bauteiloberflächen noch gut zu sehen ist. Die präzise, konturhafte Darstellung eignet sich vor allem beim Positionieren oder Prüfen von Bolzen, Haltern oder Beschnitten.

Videoprojektoren benötigen dagegen eine kontrollierte, gegen Sonnenlicht abgeschirmte Umgebung und idealerweise auch hellere, matte Projektionsflächen. Sie sind häufig günstiger als Laser und spielen ihre Vorteile in der Visualisierung von Farben, Texturen und Flächen aus. Mehrere Informationen lassen sich so gleichzeitig transportieren, was komplexe Visualisierungen bis hin zur fotorealistischen Darstellung ermöglicht. Videoprojektoren erreichen eine Genauigkeit von bis zu einem Pixel und finden gerade bei Designprozessen, aber auch in der Montage von Kabelbäumen sowie der Qualitätssicherung Anwendung.

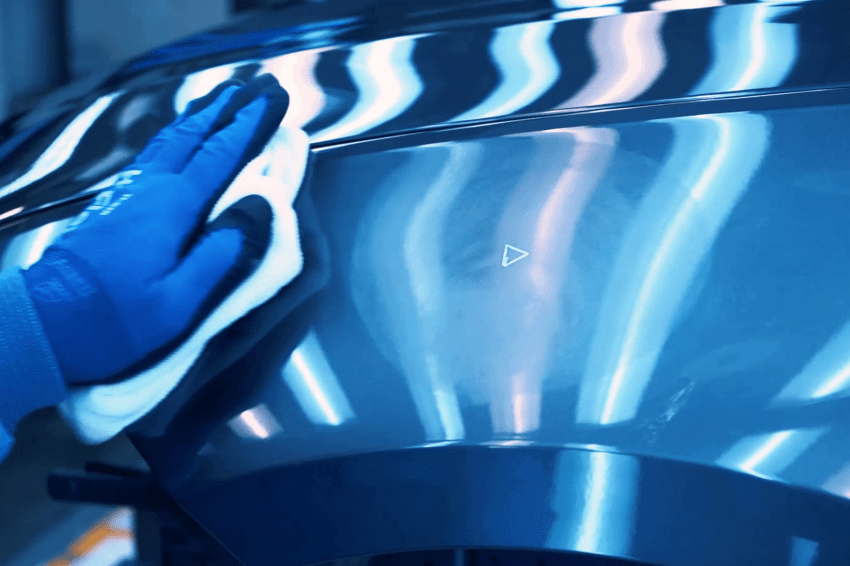

Digital und manuell zum perfekten Lack

Beide Projektionsverfahren helfen Mitarbeitern bauteilindividuelle Stellen, die die Qualitätskriterien nicht erfüllen, zuverlässig und schnell zu finden. Da es sich nicht exakt vorhersagen lässt, wo Mängel auftreten und behoben werden müssen, fällt die klassische Schablone als Option weg. In einem solchen Anwendungsfall wartet die dynamische Laser- und Videoprojektion mit einer weiteren Stärke auf, indem sie flexibel mit Industrie-4.0-Anwendungen kombinierbar ist. Davon profitiert ein Autohersteller, der eine Laserprojektionslösung von Extend3D bereits in der Finish-Kabine der Lackiererei einsetzt.

Der Automobilbauer verwendet zunächst ein von ihm eingesetztes Bilderkennungssystem, um die Oberflächen der Rohkarossen beziehungsweise der lackierten Fahrzeuge automatisiert zu kontrollieren. Ein KI-Algorithmus erkennt, bewertet und lokalisiert aus den Sensor- und Kameradaten Stellen im Lack, welche manuell nachbearbeitet werden müssen. Für die Nacharbeit läuft auf dem Anlagen-PC der Finish-Kabine die 3D-Software Werklicht von Extend3D, die mit der Bilderkennung verbunden ist und über den Laserprojektor die zu bearbeitenden Stellen präzise auf dem Bauteil visualisiert. Die Mitarbeiter sehen dann auf einen Blick, wo sie noch schleifen und polieren müssen.

In der Regel arbeiten sie zunächst die horizontalen Flächen wie Frontklappe, Dach und Heckklappenoberteil ab. Dabei befindet sich der Hubtisch auf Bodenniveau der Finish-Kabine. Anschließend wird die Karosse 80 bis 100 cm angehoben, damit Mitarbeiter die vertikalen Flächen wie Seitwände, Türen und Heckklappenunterteil bequemer erreichen. Die Laserprojektion folgt dieser Bewegung dynamisch. Wenn das Fahrzeug vollständig bearbeitet ist, wird es wieder abgesenkt und für den weiteren Prozessablauf freigegeben. Der Hersteller erhöht so die Produktivität, reduziert Kosten und verknüpft die manuelle Arbeit

besser mit digitalen Prozessen. Ähnliche Realisierungen wie in der Lackiererei gibt es bereits für Schweißverbindungen auf Rohkarossen.

Die Fertigung bietet viele mögliche Projektionsflächen

Die Kombination von automatisierter Oberflächeninspektion und lasergestützter Visualisierung von Schadstellen in der Lackiererei eines Autobauers ist nur ein Beispiel, wie sich digitale und manuelle Prozesse in der modernen Fertigung verzahnen lassen. In anderen Fällen macht die Laser- und Videoprojektion zudem Messungen von Hand überflüssig. Koordinaten aus der Konstruktion – etwa aus CAD-Daten oder daraus abgeleiteten Koordinatenlisten – werden in das System eingespielt und anschließend beispielsweise in Form von Fadenkreuzen auf das Bauteil projiziert. Dadurch benötigen Mitarbeiter keine dedizierten Messplätze mit teuren Koordinatenmessmaschinen mehr und müssen Positionen nicht mehr mit einer Ständermessmaschine ankurbeln: Das System zeigt sie auf Knopfdruck an. Auf diese Weise lässt sich gegenüber dem Prozess mit der Ständermessmaschine bis zu 75 Prozent Arbeitszeit einsparen.

Die höchsten Effizienzgewinne erzielen Visualisierungen bei Anwendungen, die sich sonst nur mit zahlreichen Positionier- oder Prüfschablonen umsetzen lassen. Ähnlich sieht es aus, wenn ein Werkstück viele Anbauteile hat oder ein Produkt in vielen Varianten hergestellt wird. Auch in der Produktentwicklung und im Werkzeugbau verbessern dynamische Projektionen Abläufe und Ergebnisse, da sie virtuelle Daten in die Realität übertragen.

Autor

Dr. Peter Keitler, Gründer und CEO