Automatisierte Prüfung von Lagerkugeln

Robotergestützte optische Qualitätssicherung

Für Hochpräzisionskugellager gelten besondere tribologische Ansprüche, damit sie ihre Aufgaben zum Beispiel in der Antriebstechnik in Getrieben ohne Schmiermittel dauerhaft und fehlerfrei erfüllen können. Keramische Kugellager bieten dafür aktuell die besten technischen Eigenschaften und werden daher in vielen Highend-Anwendungen eingesetzt.

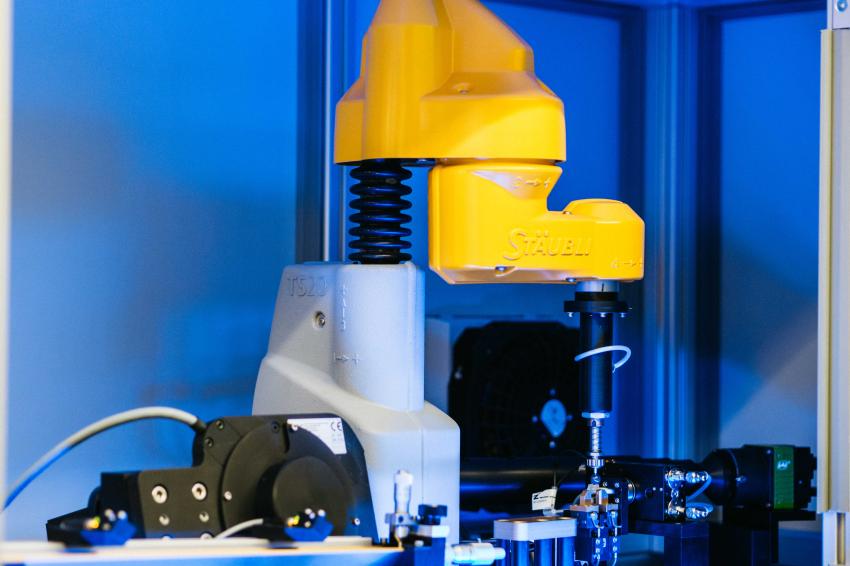

Die Herstellung der benötigten Lagerkomponenten und insbesondere der Lagerkugeln erfordert eine hohe Präzision und Prozesssicherheit: Bereits bei kleinsten Abweichungen von der optimalen Form oder der gewünschten Oberflächengüte drohen Lagerschäden und Ausfälle beim Endkunden, für die diese den Hersteller in Regress nehmen können. Um dieses Risiko zu verringern, hat das Center for Device Development (Ceded) am Fraunhofer-Institut für Silicatforschung ISC für einen namhaften Lagerkugelhersteller eine vollautomatisch arbeitende, robotergestützte Prüfanlage konzipiert und gebaut, die vollkeramische Lagerkugeln aus Siliciumnitrit in der laufenden Produktion kontinuierlich prüft und sortiert. Ceramic Ball Check System, kurz CBCS, lautet der Name der Anlage, die seit Anfang 2019 im Einsatz ist und deren Leistungsfähigkeit wesentlich von den integrierten Bildverarbeitungssystemen abhängt.

Komplettprüfung in zwei Schritten

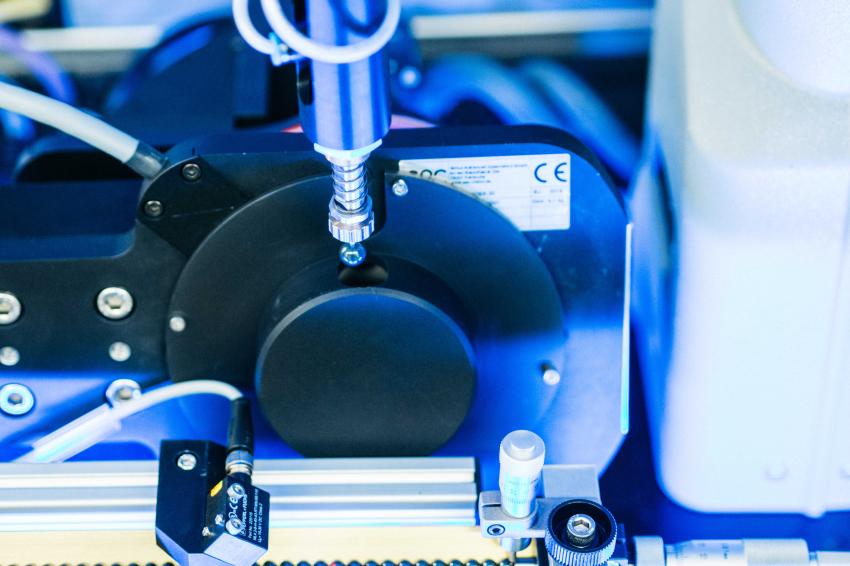

Die Komplettprüfung der Lagerkugeln haben die Fraunhofer-Entwickler in zwei separate Einheiten unterteilt: Im ersten Schritt wird die normgerechte Rundheit der Bauteile überprüft, der zweite Schritt beinhaltet die Qualitätskontrolle der Kugeloberflächen. Die exakte Zuführung der Lagerkugeln an das jeweilige Prüfmodul, die Weitergabe einwandfreier Kugeln sowie das Auswerfen fehlerhafter Produkte übernimmt ein Roboter.

Aus dem vorausgehenden Herstellungsprozess ergab sich die erforderliche Prüfgeschwindigkeit der Anlage: 2.000 Kugeln pro Stunde war das Ziel, das die Entwickler für das Gesamtsystem erreichen sollten. Neben dieser Randbedingung ergaben sich aus den Eigenschaften der Keramikkugeln weitere Herausforderungen für die Bildverarbeitung, betont Dr. Andreas Diegeler, Leiter des Ceded: „Die zu vermessenden Oberflächen spiegeln sehr stark und erfordern ein spezielles Beleuchtungssystem, das die auftretenden Spiegelungen minimiert, um die verschiedenen Messaufgaben lösen zu können. Darüber hinaus musste die Anlage variabel sein, da verschiedene normierte Kugelgrößen mit Durchmessern von 3 bis 10 mm darauf geprüft werden sollten. Alles in allem waren das sehr anspruchsvolle Anforderungen an ein vollautomatisch arbeitendes Qualitätsprüfungssystem.“

Bildverarbeitung als Kernelement der Messanlage

Dass die zuverlässige Überprüfung der Lagerkugeln in der geforderten Geschwindigkeit nur mit geeigneten Bildverarbeitungssystemen machbar ist, war Diegeler und seinem Team von Anfang an klar: „Wir haben in der Vergangenheit rund 50 Systeme in sieben Anwendungsbereichen realisiert, die für jeden Kunden individuell angepasst wurden und weltweit im Einsatz sind. Bildverarbeitung war dabei immer ein Kernelement unserer Messanlagen.“ Trotz der In-House-Expertise im Anlagenbau mit integrierter Bildverarbeitung und eigener Software-Entwicklung sieht Diegeler sich und sein Team jedoch nicht als Bildverarbeitungsspezialisten, sondern verlässt sich bei diesem Thema seit einigen Jahren auf Stemmer Imaging.

„Zu Beginn dieses Projekts hatten wir intensiv recherchiert, welche Anbieter über das geforderte Leistungsportfolio verfügen“, erinnert sich Diegeler. „Unser Ausgangspunkt war dabei die spezielle Beleuchtung, die wir aufgrund der Spiegelungen der Lagerkugeln benötigten. Deren Hersteller war ein Partner von Stemmer Imaging. Somit konnten wir alle Bestandteile der Vision-Systeme aus einer Hand beziehen.“

Als besonders positiv bewertet Diegeler, dass die Bildverarbeitungsexperten die eingesetzten speziellen Objektive, die Kameras und die Software zur Auswertung der aufgenommenen Bilder als exakt auf die vorliegenden Anforderungen abgestimmtes Paket anbieten konnten und darüber hinaus auch Unterstützung bei der Programmierung der Anlage leisteten. „Insbesondere bei der erforderlichen Kombination der beiden Messmodule zeigte sich das fundierte Bildverarbeitungs-Know-how von Stemmer Imaging“, hebt Diegeler hervor. Insbesondere in den Erweiterungen der Software-Bibliothek Common Vision Blox in Richtung Künstliche Intelligenz sieht der Ceded-Leiter vielversprechende Möglichkeiten für die Zukunft.

Messgenauigkeit von 0,3 μm

In der inzwischen realisierten, weltweit einzigen Anlage dieser Art werden die Lagerkugeln vollständig dreidimensional mit einer Messgenauigkeit von 0,3 μm erfasst. Um diese Genauigkeit zu erzielen sind hochgenaue Kamerasysteme mit einer Auflösung von 1 µm im Einsatz.

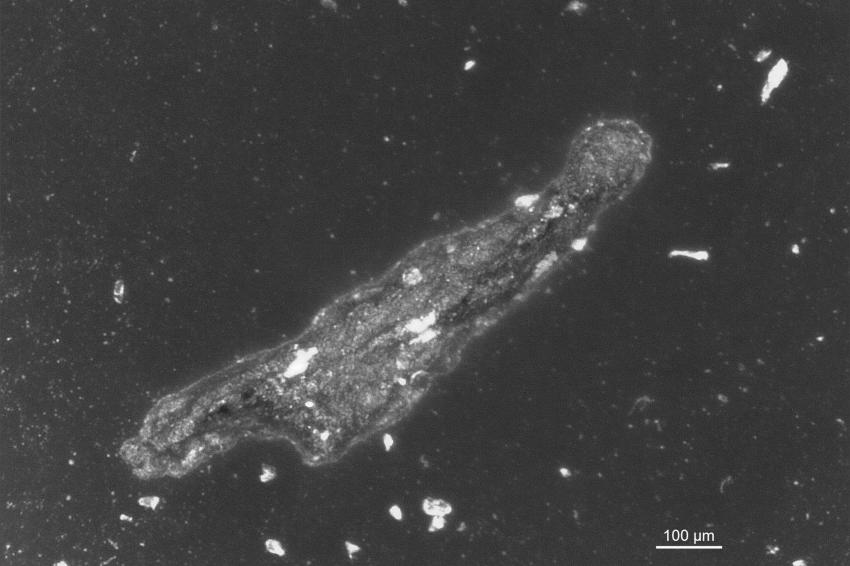

Bei der Auswertung müssen Abweichungen von der normgerechten Rundheit sowie verschiedene Oberflächendefekte wie Kratzer, Brüche, Dellen oder farbliche Abweichungen sicher erkannt werden. Diese Fehler entstehen zum Beispiel durch lokale Überhitzungen während des Sinterprozesses bei der Herstellung der Lagerkugeln.

Eine nicht zu unterschätzende Herausforderung besteht laut Diegeler darin, dass das System hochgenau arbeitet und jede Abweichung findet: „Die Sauberkeit der Anlage spielt deshalb eine große Rolle, da ansonsten selbst das kleinste Staubkorn als Fehler erkannt wird. Entsprechend muss die Produktion der Lagerkugeln auch in dieser Hinsicht optimiert sein.“

Die Prüfroutine wertet Abweichungen von den vorgegebenen Standardwerten automatisch aus. Bei Überschreitungen der festgelegten Toleranzen hinsichtlich Kugelform oder Oberflächengüte werden die fehlerhaften Kugeln entsprechend aussortiert. Dadurch sind bereits während der laufenden Produktion Qualitätskontrollen und Rückschlüsse auf etwaige Störungen im Prozess möglich. Hier war die Integration der Vision-Komponenten in die Anlage über OPC-UA eine wesentliche Voraussetzung für eine digitalisierte Produktion und ermöglicht Anpassungen für individuelle Aufgabenstellungen.

„Mit der vollautomatischen Kugelprüfanlage CBCS hat das Ceded eine neue Anwendung für die hochpräzise und zerstörungsfrei arbeitende optische Prüftechnik erschlossen“, freut sich Diegeler.

Autor

Peter Stiefenhöfer, PS Marcom Services, Olching