Bildanalyse und die Diskrepanzen zwischen industriellen Standards

Ein Kommentar von Prof. Dr. Joachim Ohser

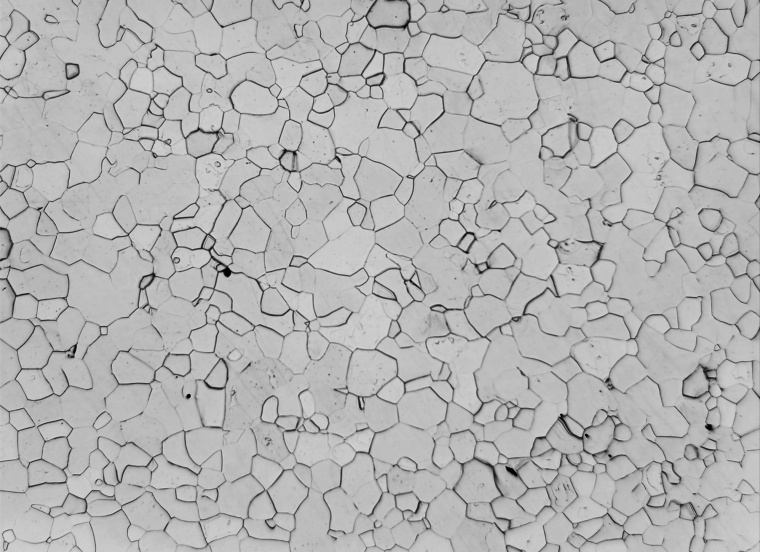

Maßgeblich für die Anwendung der Bildanalyse in der Industrie sind oft Standards (Industrienormen), die von Normungsausschüssen (Komitees) erarbeitet und von Institutionen akkreditiert und herausgegeben werden. Diese Industrienormen haben oft historische Wurzeln, die in die Zeit vor dem 1. Weltkrieg zurückreichen und immer wieder Aktualisierungen unterzogen worden. Da dies in der Regel nicht parallel passiert, unterscheiden sich diese Normen oft grundlegend voneinander – obwohl sie die gleichen Kennzahlen erläutern. Beispiele sind die Standards DIN 50601, ASTM E122 und ASTM E1382 zur Bestimmung der mittleren Korngröße in einphasigen polykristallinen Werkstoffen.

Bemühungen um Angleichung münden in Regressionsgleichung

Als Kennzahl für die Korngröße ist in der DIN 50601 die mittlere Sehnenlänge L– (mean intercept length, MIL) der Körner vorgeschrieben, die an auflichtmikroskopischen Bildern von ebenen Anschliffen der Werkstoffe entlang von Bildzeilen oder -spalten (Linienrastern) gemessen wird. In den beiden amerikanischen Standards ASTM E122 und ASTM E1382 dient dagegen die Anzahl der Körner je Flächeneinheit (und damit die mittlere Kornfläche A–) als Kennzahl für die Korngröße, aus der noch die Krongrößennummer G berechnet wird. Beide Kennzahlen, L– und A–, sind voneinander unabhängig, das heißt, selbst dann, wenn nach deutschen beziehungsweise europäischen Standards zwei Materialien die gleiche Korngröße haben, können sie sich nach amerikanischen Standards erheblich in ihrer Korngröße unterscheiden (und umgekehrt). Bemühungen, die deutschen und amerikanischen Standards in Einklang zu bringen (was eine handelspolitische Notwendigkeit ist), mündeten darin, dass in der DIN 50601 eine empirisch ermittelte Gleichung angegeben ist, mit der L– und A– ineinander umgerechnet werden können. Mit dieser Regressionsgleichung, deren Koeffizienten in einem Ringversuch an einer sehr großen Zahl einphasiger polyedrischer Materialien bestimmt wurden, ist letztendlich ein notwendiges Kriterium dafür bewiesen, dass Kornstrukturen im Mittel durch ein Poisson-Voronoï-Mosaik modelliert werden können. Damit ist nicht nur die Beziehung zwischen L– und A– postuliert, es lassen sich auch andere Kennzahlen für die Korngröße berechnen, zum Beispiel das mittlere Kornvolumen V–; es gilt V–=1,760 A–(3/2)=3,086 L–3.

Den Flaschenhals einer bildanalytischen Bestimmung der Korngröße bildet die Segmentierung der Körner, wofür klassische Methoden der Bildverarbeitung (eine Kombination von Distanz- und Wasserscheidentransformation) mit zunehmendem Erfolg mit künstlicher Intelligenz (KI) kombiniert werden. Anlernprozesse basieren sowohl auf validierten Bilddaten von realen Strukturen als auch auf Computersimulationen von ebenen Schnitten durch das (räumliche) Poisson-Voronoï-Mosaik, die mit typischen Artefakten (Ausscheidungen, Zwillingskorngrenzen, Präparations- und Abbildungsfehlern) überlagert sind. Eine präzise Korngrößenbestimmung nach industriellen Standards gelingt nur, wenn Probenpräparation, optische Abbildung, klassische Bildverarbeitung und KI sorgfältig aufeinander abgestimmt sind. Details sind in der kürzlich beim Hanser Verlag erschienenen 2. Auflage des Buches „Bildverarbeitung und Bildanalyse – Methoden, Konzepte und Algorithmen in der Optotechnik, optischen Messtechnik und industriellen Qualitätskontrolle“ nachlesbar.

Anbieter

Prof. Joachim OhserVogelsbergstraße 6

64625 Bensheim

Deutschland

Meist gelesen

Antriebstechnik vollautomatisiert XXL-Fertigungsstraße

Lineartische und Linearmodule mit Riemen- und Spindelantrieb sowie Profilschienenführungen zur vollautomatischen Verarbeitung von Dämmmaterial in der Betonfertigteileindustrie

Moderne Antriebsregelungen im Überblick

Präzise und effiziente Verfahren zur Regelung von Drehstrommotoren und deren Eigenschaften

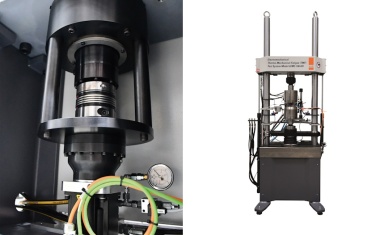

Präzision schafft Sicherheit

Zykloidgetriebe in Materialprüfmaschinen

Humanoide Robotik wird die Zukunft sein

Im Gespräch: Alexander Mühlens, Leiter Geschäftsbereich Low-Cost-Automation bei Igus

Auf der Suche nach Fehlern

Optimierung von Maschinenprozessen durch präzise Videoanalyse