Energieeffizienz in DC-versorgten Anlagen

Energy Monitoring System für die Erfassung und Überwachung des Energieverbrauchs in automatisierten Produktionsanlagen

Michael Bindner, Produktmanager

Das Energy Monitoring System gilt als zukunftsfähige Lösung für die Energieüberwachung und Stromverteilung in automatisierten Fertigungsumgebungen. Durch eine präzise Messung, einfache Nachrüstbarkeit und hohe Betriebssicherheit schafft es die Grundlage für energieeffiziente Produktionsprozesse, die den heutigen und zukünftigen Anforderungen an Wirtschaftlichkeit und Nachhaltigkeit gerecht werden.

d Die Energieeffizienz von Automatisierungsanlagen ist ein entscheidender Faktor für ihre Wirtschaftlichkeit und Nachhaltigkeit. Zwar ist das Energieeffizienzgesetz (EnEfG) in seiner aktuellen Form rechtlich nicht bindend für die Automatisierungstechnik im engeren Sinne, doch es enthält zahlreiche sinnvolle Ansätze, die sich auf industrielle Produktionsanlagen übertragen lassen – insbesondere im Hinblick auf die Erfassung, Bewertung und Optimierung des Energieverbrauchs. Eine zentrale Kennzahl zur Bewertung der Energieeffizienz – auch im Produktionsumfeld – kann die Power Usage Effectiveness (PUE) sein, wenn sie entsprechend angepasst auf Automatisierungssysteme angewendet wird. Doch wie lässt sich die notwendige Datengrundlage zur Berechnung solcher Kennzahlen erfassen?

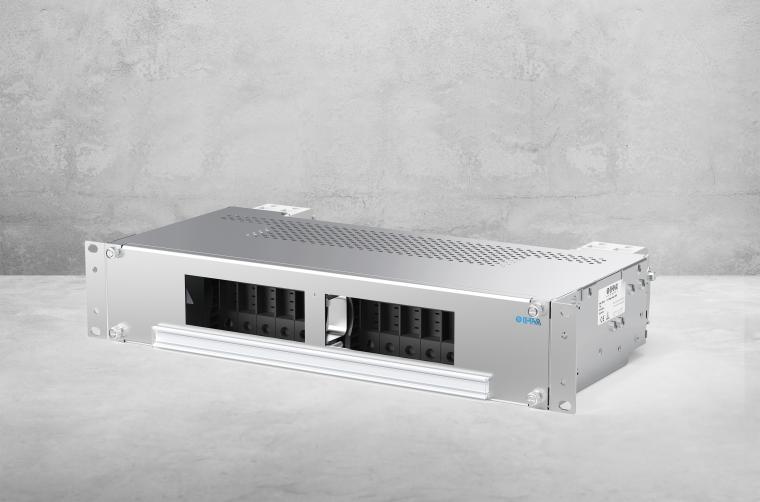

E-T-A bietet mit seinem Energy Monitoring System eine intelligente Lösung für die Energieüberwachung in automatisierten Anlagen. Es vereint DC-Stromverteilung, Überstromschutz und eine präzise Erfassung der Energieverbräuche, um Energieflüsse transparent zu machen und Optimierungspotenziale gezielt aufzudecken.

Was ist die PUE in der Automatisierungstechnik?

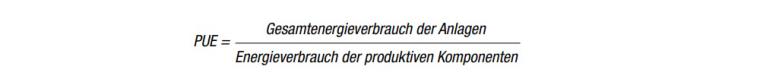

Die Power Usage Effectiveness (PUE) ist eine ursprünglich für Rechenzentren entwickelte Kennzahl zur Bewertung der Energieeffizienz. Das Prinzip lässt sich auch auf automatisierte Produktionssysteme übertragen, insbesondere wenn es darum geht, den Anteil der tatsächlich „produktiven“ Energie gegenüber der für Infrastruktur benötigten Energie zu analysieren. Im übertragenen Sinne beschreibt die PUE in der Automatisierungstechnik das Verhältnis zwischen dem gesamten Energieverbrauch einer Automatisierungsanlage und der Energie, die direkt für die wertschöpfenden Komponenten wie beispielsweise Roboter, Antriebe oder Steuerungen eingesetzt wird:

Ein idealer PUE-Wert von 1,0 bedeutet, dass die gesamte Energie unmittelbar für den eigentlichen Automatisierungsprozess genutzt wird – ohne Verluste durch Infrastruktur wie Kühlung, Netzteile, USV oder Beleuchtung. In der Praxis üblich sind Werte deutlich größer als 1,0, da unterstützende Systeme immer Energie verbrauchen. Je niedriger der PUE-Wert, desto energieeffizienter ist die Anlage: Ein kleinerer Anteil der Energie geht in Hilfssysteme verloren. Ein hoher PUE-Wert zeigt hingegen, dass ein erheblicher Teil der Energie nicht direkt der Automatisierung dient. Das ist vor allem in großen, digitalisierten Produktionsumgebungen relevant, in denen Energiekosten eine zentrale Rolle spielen.

Für die Automatisierungstechnik existiert derzeit kein gleichwertiges Pendant zur DIN EN 50600-4-2, die speziell die Energieeffizienz von Rechenzentren anhand der PUE-Kennzahl bewertet. Dennoch gibt es eine Reihe relevanter Normen und Richtlinien, die sich mit Energiemessung, Bewertung und Optimierung in industriellen Anlagen befassen. Dazu zählen insbesondere die DIN EN ISO 50001 (Energiemanagementsysteme), die IEC 62890 (Lebenszyklusmanagement industrieller Systeme) sowie die VDI 4602 Blatt 1, die energiebezogene Kennzahlen in der Produktion definiert. Auch wenn diese Normen keine PUE-Analogie enthalten, bieten sie fundierte Ansätze, um die Energieeffizienz automatisierter Anlagen systematisch zu erfassen und zu verbessern.

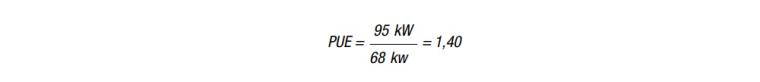

Beispielrechnung: PUE einer automatisierten Fertigungszelle

Eine moderne automatisierte Fertigungszelle in einem mittelständischen Produktionsbetrieb weist folgenden Energieverbrauch auf (bezogen auf eine durchschnittliche Produktionsstunde):

- Gesamtenergieverbrauch: 95 kWh

- Energieverbrauch produktiver Komponenten (z. B. Roboter, SPS, Servoantriebe, Sensorik): 68 kWh

- Verluste durch Netzteile, Frequenzumrichter, Spannungsumwandlung (AC/DC): 7 kWh

- Energie für Hilfssysteme (z. B. Kühlung, Schaltschranklüfter, Beleuchtung, IT/Netzwerk, USV): 20 kWh

Die Berechnung des PUE erfolgt entsprechend:

Ein PUE-Wert von 1,40 bedeutet, dass etwa 71 Prozent der Energie direkt für die produktiven Prozesse eingesetzt werden, während 29 Prozent für unterstützende Systeme wie Kühlung, Stromversorgung und Infrastruktur benötigt werden.

Energy Monitoring System: exakte Messung des Energieverbrauchs

Das Energy Monitoring System von E-T-A bietet eine leistungsfähige und präzise Lösung zur Erfassung und Überwachung des Energieverbrauchs in automatisierten Produktionsanlagen. Auch wenn das Energieeffizienzgesetz (EnEfG) derzeit nicht unmittelbar auf die Automatisierungstechnik angewendet wird, enthält es wichtige Prinzipien, die sich auf industrielle Anlagen übertragen lassen – insbesondere im Hinblick auf die systematische Erfassung von Energieverbrauchsdaten zur Effizienzsteigerung.

Eine exakte Messung des Energieverbrauchs ist essenziell, um beispielsweise PUE-ähnliche Kennzahlen zur Bewertung der Energieeffizienz von Fertigungszellen oder Produktionslinien zu ermitteln. Während im AC-Bereich häufig smarte Energiezähler auf der Hutschiene eingesetzt werden, haben sich im DC-Bereich modulare Stromverteilungssysteme mit integrierter Messtechnik als besonders effizient und wirtschaftlich erwiesen.

Im Gegensatz zu aufwendigen Lösungen mit externen Sensoren setzt E-T-A auf ein modulares Plug-and-Play-System, das speziell für industrielle Anforderungen entwickelt wurde. Das System besteht aus zwei Hauptkomponenten:

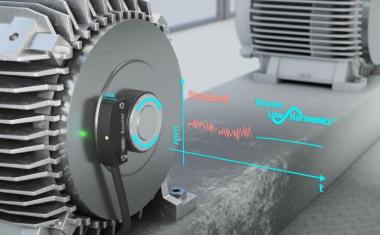

High Power-D-Box MRU – ein intelligentes DC-Stromverteilungssystem mit steckbaren, hydraulisch-magnetischen Schutzschaltern und integrierter Sensorik zur präzisen Erfassung von Strom, Spannung und Energieverbrauch.

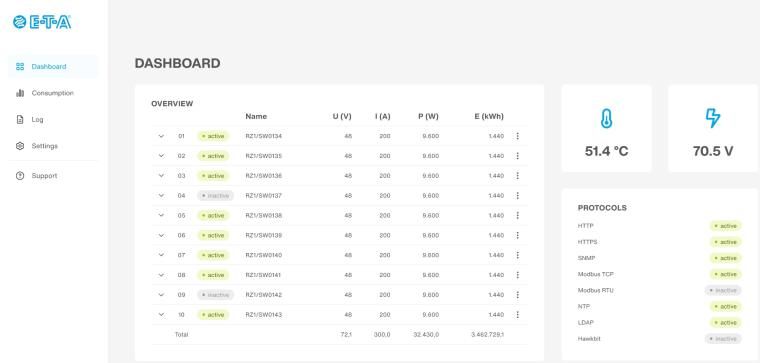

Monitoring & Reporting Unit (MRU10) – wertet die erfassten Daten aus und stellt sie sowohl lokal über ein integriertes Display als auch remote über eine webbasierte Benutzeroberfläche (Web-GUI) oder Schnittstellen für übergeordnete Managementsysteme zur Verfügung.

Durch die kontinuierliche Überwachung der Leistungsdaten in Steuerungsschaltschränken oder Antriebseinheiten ermöglicht das System eine frühzeitige Identifikation stromintensiver Verbraucher – etwa ineffiziente Motoren, überlastete Netzteile oder unregelmäßig laufende Komponenten. So können gezielt Maßnahmen zur Energieoptimierung eingeleitet und Energieverluste in der Peripherie reduziert werden.

Skalierbar, flexibel, nachrüstbar

Ein weiterer Vorteil: Das System ist hoch skalierbar. Eine einzelne MRU10 kann bis zu zehn High-Power-D-Boxen gleichzeitig überwachen. Die MRU10 ist dabei flexibel platzierbar – bis zu zehn Meter von der Stromverteilung entfernt – ohne dass die Messgenauigkeit von ±1 % beeinträchtigt wird. Durch die kompakte Bauweise benötigt das Gesamtsystem lediglich drei Höheneinheiten (HE) – ideal für Schaltschränke mit begrenztem Platzangebot.

Die Nachrüstbarkeit im laufenden Betrieb (Hot-Swapping) macht das System besonders zukunftssicher. Bestehende Stromverteilungen können ohne Produktionsunterbrechung mit Monitoring-Funktionalitäten erweitert werden – ein Vorteil für moderne, flexible Fertigungsumgebungen. Die Verbrauchstrennung nach Einspeisegruppen (zum Beispiel Haupt- und Backup-Stromversorgung) erlaubt eine detaillierte Auswertung des Energieverbrauchs nach Bereichen oder Zeitintervallen (zum Beispiel Tages-, Monats- oder Jahreswerte). So entsteht eine fundierte Datengrundlage für Energiemanagementsysteme und verbrauchsbasierte Kostenverrechnung.

Zur intuitiven Bedienung verfügt die MRU10 über ein grafisches User Interface und ein 2,2-Zoll-Farbdisplay, das aktuelle Werte zu Strom (I), Spannung (U), Leistung (P) und Energieverbrauch (E) in Echtzeit anzeigt. Warn- und Fehlerzustände werden sofort visualisiert, was eine schnelle Reaktion und hohe Anlagenverfügbarkeit sicherstellt. Die Integration in bestehende Systeme erfolgt über gängige Industrieprotokolle wie SNMPv1/v2/v3, Modbus RTU oder Modbus TCP.

Die High-Power-D-Box MRU selbst ist robust, vollisoliert und fingersicher ausgeführt. Sie ermöglicht den einfachen Stecktausch von Schutzschaltern (bis zu 125 A), bietet Redundanz durch zwei Einspeisungen (Feed A und Feed B) und erlaubt die Einspeisung mit Kabelquerschnitten bis zu 95 mm². Die Stromverteilung kann bis zu 2 × 232 A bereitstellen – passend für anspruchsvolle Anwendungen mit hoher Lastdichte. Zur Unterstützung eines effektiven Alarmmanagements verfügt die D-Box über Sammelsignalisierung, die das Auslösen eines Schutzschalters an das Leitsystem meldet. Ergänzt wird die Sicherheit durch einen M8-Erdungsanschluss sowie einen optionalen Kabelabfang, der die Zugentlastung der angeschlossenen Leitungen sicherstellt