Wie umfangreich soll die Prüfung sein?

10.12.2024 - Anforderungen für eine DAkkS-Kalibrierung von Kraftmessgeräten

Das Kalibrieren von Kraftaufnehmern ist Kalibrieren im Großformat. Aber die räumliche Dimension und der technische Aufwand sind nicht die einzigen Unterschiede zu den Prüfverfahren für andere Messgrößen. Das betrifft vor allem die Kalibrierungen für DAkkS-Kalibrierzertifikate.

Die Kraft von 6.000 kN (Kilonewton) entspricht einem Gewicht von rund 600 Tonnen, das heißt von 200 ausgewachsenen Elefanten. 6.000 kN markieren zugleich den größten Messpunkt, den Tecsis, das Center of Excellence (CoE) Kraftmesstechnik der Wika-Gruppe, bei der internen Werkskalibrierung in der Fertigung realisieren kann. Um die dafür notwendige Prüflast zu erzeugen, bedarf es einer sechs Meter hohen Hydraulikanlage.

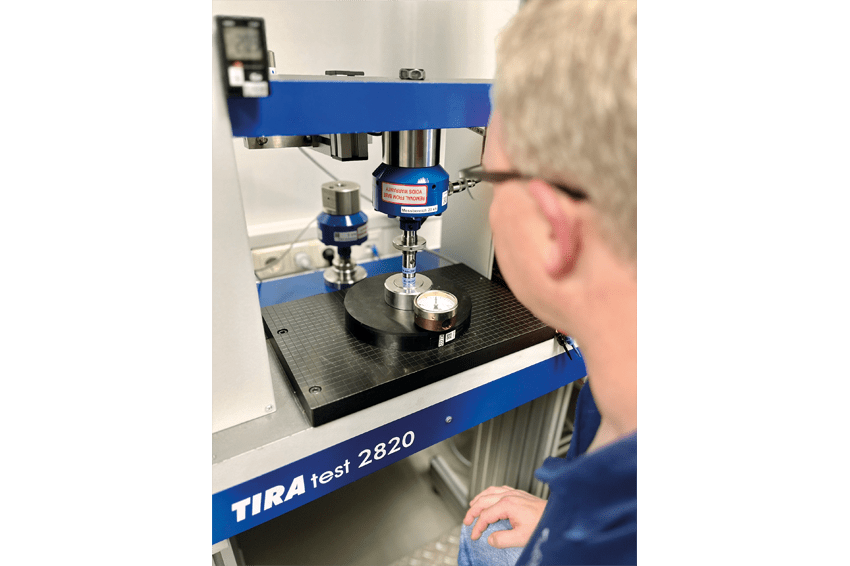

Gegenüber dieser Einrichtung sieht das DAkkS-akkreditierte und herstellerunabhängig arbeitende Kalibrierlabor des CoE mit 200 kN als größten Messpunkt wie eine kleine Schwester aus. Doch im Vergleich zu den für Druck und Temperatur akkreditierten Laboren mutet sein Equipment noch immer gewaltig an. Und das ist nur der offensichtliche Unterschied: Druck beispielsweise wirkt als skalarische Messgröße in alle Richtungen gleich. Bei Kraft handelt es sich jedoch um eine vektorielle Messgröße, die nur eine Wirkrichtung hat, jedoch von Querkräften beeinflusst werden kann. Deswegen müssen Kalibriermaschinen in Kraftlaboren komplett, das heißt nicht nur das Prüfnormal, kalibriert sein, um ein unverfälschtes Prüfergebnis zu gewährleisten.

Nachfrage nach DAkkS-Kalibrierzertifikaten steigt

Seit einigen Jahren verlangen immer mehr Unternehmen eine Kalibrierung ihrer Messgeräte gemäß ISO/IEC 17025, denn das Qualitätsmanagement nach ISO 9001 fordert rückgeführte Prüfmittel ein. Die Firmen belegen die einwandfreie Funktion ihrer Messgeräte daher durch ein von einem DAkkS-Labor ausgestelltes Zertifikat, um möglichen Beanstandungen in den Audits vorzubeugen. Das trifft zunehmend auch für Kraftaufnehmer zu, wobei nicht alle Typen in regelmäßigem Abstand rekalibriert werden müssen. Bei Zugmesslaschen zur Überlastsicherung in Kranen beispielweise würde eine Demontage zwecks Rekalibrierung in zahlreichen Fällen einen unverhältnismäßig hohen Aufwand darstellen. Sie bleiben daher installiert, solange sie eine jährliche Funktionsprüfung bestehen. Einen solchen Test führt der TÜV mittels einer definierten Totlast durch.

Kraftaufnehmer in industriellen Anwendungen hingegen, zum Beispiel in Pressen, Schweißzangen oder zum Verwiegen, sollten wie andere Messgeräte in vergleichbaren Applikationen einem festgelegten Prüfzyklus unterliegen. Die Frage nach dem Umfang der Kalibrierung lässt sich jedoch nicht ohne Weiteres beantworten. Die Antwort hängt von unterschiedlichen Faktoren ab, unter anderem von den zugrunde liegenden Richtlinien.

Die Normen der Kalibrierung

Die DIN EN ISO 376 hat sich mittlerweile als Norm für ein breites Gerätespektrum etabliert. Sie war ursprünglich allein für Kraftaufnehmer zur Kalibrierung der Prüfmaschinen formuliert, den sogenannten Transfernormalen. DAkkS-akkreditierte Labore reichen diese Präzisionsgeräte mit einer Messunsicherheit von 0,02 Prozent und besser bei der Physikalisch-Technischen Bundesanstalt (PTB), die das nationale Normal hält, zur Rekalibrierung ein.

Die Anforderungen im Prüfverfahren gemäß DIN EN ISO 376 sind sehr hoch – ebenso der Zeitaufwand. Die Prüfung erfolgt in mindestens acht Stufen, angefangen beim Nullsignal und dann mit steigender Belastung bis zum größten Wert des jeweiligen Messbereichs. Sie schließt zudem Elemente zur Vergleichspräzision ein, bei denen der Kraftaufnehmer um 120° und 240° um die Hochachse gedreht wird. Das Resultat dieses Prozesses ist die Basis zur Erstellung des Kalibrierscheins. Es bildet eine detaillierte und entsprechend aussagekräftige Kennlinie ab.

„Kraft-Richtlinie“ DKD-R 3-3 für schlankere Prüfabläufe

Eine derartige Prüfqualität schlägt sich deutlich bei den Kosten nieder. Diese summieren sich spürbar, vor allem bei jährlichen Kalibrierungsintervallen und langen Gerätelaufzeiten. Aber sind derartige Ausgaben tatsächlich notwendig, wenn der Prüfaufwand applikationsbedingt nicht zwingend erforderlich ist? In dieser Frage kommt die Deutsche Akkreditierungsstelle der Industrie mit der Richtlinie DKD-R 3-3 entgegen. Das Regelwerk eröffnet schlankere Prüfabläufe, die den wirtschaftlichen Bedürfnissen der Unternehmen Rechnung tragen. Sie gliedern sich in vier Kategorien mit entsprechend abgestufter Reduzierung der gefahrenen Kennlinienabschnitte: A, B, C und D, sozusagen das Basismodell.

An eine Kalibrierung gemäß der Abläufe B, C und D hat die DAkkS jedoch eine Bedingung geknüpft: Das Gerät muss vorab mindestens eine Prüfung nach DIN EN ISO 376 oder mit Ablauf A, der fünf statt acht Belastungsstufen umfasst, absolviert haben. Auf deren Grundlage können die Labore dann die Parameterwerte, die in den Abläufen B bis D nicht erfasst werden, über einen spezifischen Messunsicherheitsfaktor bei der Rekalibrierung mit einberechnen. Auf diesem Weg erhält der Kunde ein belastbares Gesamtergebnis. Die Erfahrungen des Kraft-Labors von Tecsis zeigen, dass die Richtlinie DKD-R 3-3 den Nerv der Industrie trifft: 50 Prozent seiner Aufträge erstrecken sich auf die Abläufe C und D.

Druck- oder Zugkraft: Eine Kalibrierung für jede Richtung

Die Festlegung des Prüfumfangs ist aber nicht die einzige Entscheidung vor jeder Kalibrierung. Das Labor benötigt zudem die Information, ob das Gerät für Druck- oder Zugkraft ausgelegt ist. Eine Kalibrierung kann immer nur für eine der beiden Richtungen ausgeführt werden. Jedoch können beide Prüfabläufe anschließend in einem Kalibrierschein zusammengefasst dargestellt werden. Gleiches gilt für die Messbereiche. Das Tecsis-Labor bietet zum Beispiel aufgrund von Markterfahrungen sieben Messbereiche zwischen 50 N (kleinster Messwert) und 200 kN (größter Messwert) an. Drei Viertel aller Kalibrierungen beziehen sich auf kleine Messbereiche.

Unabhängig vom Messbereich wird jedes eingesandte Gerät zunächst einer Funktionsprüfung unterzogen. Ihr Bestehen ist Voraussetzung für die anschließende Kalibrierung. Bevor der Prozess startet, werden die Prüflinge in eine Krafteinleitungsvorrichtung eingespannt. Da die Bauformen von Kraftmessgeräten ausgesprochen heterogen ausfallen, verfügt Tecsis über rund 1.000 solcher Vorrichtungen. Sollte sich darunter keine passende finden, muss eine spezifische Aufnahme angefertigt werden. Die DAkkS-konforme Kalibrierung erfolgt mit einer Messunsicherheit von 0,1 Prozent. Sie trifft eine Aussage zur Genauigkeit und gibt zudem Aufschluss über die Reproduzierbarkeit des Ergebnisses. Bei der Prüfung werden deshalb auch die Anforderungen der jeweiligen Applikation berücksichtigt.

Normen schließen mobilen Kalibrierservice aus

Unabhängig vom Umfang und Messgröße bleibt das Kalibrieren von Messgeräten in einem externen Labor ein zeitaufwändiges Unterfangen. Immer mehr Unternehmen nehmen deshalb mobile Vor-Ort-Services in Anspruch, um so die montage- und versandbedingten Ausfallzeiten zu minimieren. Bei der Kalibrierung von Kraftmessgeräten gemäß DIN EN ISO 376 oder DKD-R 3-3 steht ihnen diese Alternative jedoch nicht zur Verfügung: Sie ist in den einschlägigen Normen nicht vorgesehen.

Bei der Kalibrierung von Kraftmessgeräten lautet eine zentrale Frage: Wie umfangreich soll/muss die Prüfung sein? Sie stellt sich in erster Linie bei DAkkS-Kalibrierungen, die bei Kraftaufnehmern in industriellen Anwendungen zunehmend gefragt ist. Prüfungen gemäß der etablierten DIN EN ISO 376 ergeben die aussagefähigsten Kennlinien, sind aber sehr zeitaufwändig und entsprechend kostenintensiv. Ihre Notwendigkeit trifft nicht auf jede Applikation zu. Deswegen hat die DAkkS die Richtlinie DKD-R 3-3 für verschlankte Abläufe auf den Weg gebracht.

Autor

Markus Heidl, Produktmanager Kraft

Kontakt

Wika Alexander Wiegand SE & Co. KG

Alexander-Wiegand-Straße 30

63911 Klingenberg

Deutschland

+49 9372 132 0