Intelligente Reflexionsanalyse von Kugellagern

14.05.2025 - Vision-Sensor für die zerstörungsfreie Inspektion

Kugellager sind kritische Komponenten in Maschinen. Während bei der Qualitätsprüfung das Auge des Meisters bekanntlich mitprüft, reicht es doch nicht aus, um Mikrokratzer und Rauheitsunterschiede zu erkennen. Hier hilft eine spezielle Technologie, die mit Hilfe von Lichtreflexionen kleinste Defekte in Kugellager erfasst.

Ob Motoren, Werkzeugmaschinen oder Haushaltsgeräte: Kugellager finden nahezu überall Verwendung. Um reibungsarme Bewegungen zu gewährleisten, müssen die Lager eine extrem glatte Oberfläche aufweisen, denn Unebenheiten führen zu zusätzlicher Reibung. In Hochgeschwindigkeitsanwendungen, zum Beispiel in Turbinen oder Elektromotoren, kann dies zu Überhitzung und Leistungsverlusten führen. Kleinste Kratzer können aufgrund von Materialermüdung zu störenden Geräuschen und Vibrationen führen - besonders in Präzisionsmaschinen, Autos oder Medizingeräten. Unter Belastung können sich aus kleinen Defekten Risse entwickeln, die das Lager früher oder später zum Versagen bringen (Pitting oder Spalling).

Zudem können defekte Lager andere Bauteile beschädigen, zum Beispiel durch erhöhte Schwingungen, Hitze oder ungleichmäßige Belastung. Dies führt zu einem Dominoeffekt und kann im schlimmsten Fall eine komplette Maschinenabschaltung verursachen.

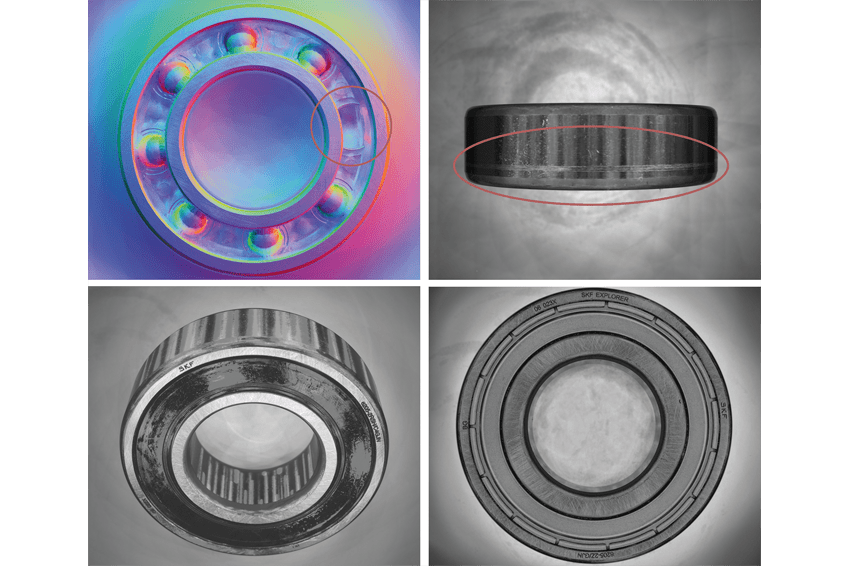

Das Solino-Imaging-Modul von Opto ist ein optischer Prüfsensor, der sich besonders für hochglanzpolierte Oberflächen wie Kugellager eignet. Der Sensor analysiert, wie Licht von der Oberfläche reflektiert wird, und kann dadurch Mikrokratzer, Rauheitsunterschiede, Beschichtungsfehler und Verunreinigungen mit hoher Präzision erkennen. Solino beschreibt hierbei die Reflexionseigenschaften einer Oberfläche, indem es misst, wie ein Lichtstrahl in verschiedene Richtungen gestreut wird.

Abweichungen im Reflexionsverhalten

Mehrere LED-Lichtquellen strahlen Licht unter bestimmten Winkel auf das Kugellager. Eine 20-MP-Kamera erfasst die reflektierten Lichtstrahlen aus verschiedenen Winkeln. Je nach Auflösung und zu erkennende Fehler stehen Sensoren mit drei unterschiedlichen Bildfeldern zur Auswahl: 10 x 10 mm, 25 x 25 mm und 50 x 50 mm. Eine perfekte Oberfläche reflektiert Licht nach einem vorhersehbaren Muster (specular reflection), während Defekte das Licht unregelmäßig streuen. Der Solino-Algorithmus vergleicht das gemessene Reflexionsprofil mit einer fehlerfreien Referenz. Um alle Arten von Fehler zu erfassen, sind die LEDs so angeordnet, dass sie keinen Streureflex auslassen. So werden auch sehr flach einstrahlende Lichtwinkel berücksichtigt, was in einem geringen Arbeitsabstand von 5 mm resultiert. Abweichungen im Reflexionsverhalten deuten auf Defekte hin. Zum Beispiel:

- veränderte Reflexionsintensität: Beschichtungsfehler

- diffuse Reflexion: Rauheitsunterschiede

- unregelmäßige Lichtstreuung: Verunreinigungen

- ungleichmäßige Streuung: Mikrokratzer

Die Solino-Sensoren sind sehr effektiv beim Erkennung von Anomalien auf technischen Oberflächen. Solino modelliert, wie Licht von einer Oberfläche reflektiert wird, und erfasst kleine Abweichungen in der Textur, Rauheit und den Materialeigenschaften. Dies macht es ideal für die Erkennung feiner Defekte wie Kratzer, Dellen oder Unregelmäßigkeiten.

Polierspuren oder Defekte?

Selbst kleine Oberflächenunregelmäßigkeiten (< 1 µm) verändern das Reflexionsmuster messbar. Solino erkennt Defekte, die für das menschliche Auge oder Standardkameras unsichtbar sind. Auf diese Weise ist eine berührungslose und zerstörungsfreie Prüfung möglich. Es können Fehler kleiner als die Auflösungsgrenzen erkannt werden, da ihr Streuimpuls als Signal ausgewertet wird.

Metallermüdung kann Mikrorisse verursachen, die sich mit der Zeit ausbreiten. Der Algorithmus hebt Veränderungen in der Oberflächenreflexion hervor, die auf Spannungsbrüche hinweisen können, bevor sie kritisch werden.

Mit klassischen visuellen Methoden ist es schwierig, zwischen normalen Polierspuren und tatsächlichen Defekten zu unterscheiden. Solino liefert dagegen ein quantitatives Reflexionsprofil, das eine klare Unterscheidung zwischen akzeptablen und defekten Lagern ermöglicht.

Stärke bei extrem glatten Oberflächen

Die Kugellager werden mechanisch nicht belastet oder beschädigt, somit ist Solino ideal für den Einsatz in der Endkontrolle und der 100-Prozent-Inline-Prüfung. Immer häufiger wird Solino auch als Prozesssteuerungswerkzeug eingesetzt, da es auf kleinste Anomalien getriggert werden kann.

Da Kugellager in vielen Hochpräzisionsanwendungen eingesetzt werden, wie der Luft- und Raumfahrt, der Medizintechnik oder dem Maschinenbau, ist eine präzise Qualitätsprüfung unerlässlich. Im Vergleich zu anderen zerstörungsfreien Prüfverfahren wie Laser-Interferometrie, Weißlicht-Interferometrie (WLI), Schwingungsanalyse oder Thermografie ist Solino vor allem bei Kugellagern mit extrem glatten Oberflächen von Vorteil.

Zur Auswertung können die Daten in maschinelle Lernmodelle integriert werden und mit KI-gestützten Algorithmen verarbeitet werden, um Fehler automatisch zu klassifizieren und vorherzusagen. Dies ermöglicht eine schnelle und objektive Qualitätskontrolle in der Serienproduktion. Solino an sich ist kein Messinstrument, es hebt jedoch wiederholbar, schnell und robust gegen Streulicht, alle eingestellten Anomalien im Bild hervor, um mit gängigen Bildverarbeitungswerkzeugen oder KI einen Regelkreis in der Qualitätskontrolle auszubauen.

Autor

Markus Riedi, Geschäftsführer von Opto

Kontakt

Opto GmbH

Floriansbogen 2/4

82061 Neuried bei München

Bayern, Deutschland

+49 (0) 89/8980-55-0

+49 (0) 89/8980-5518