Prüfsysteme für Stanz- und Gussteile

15.05.2025 - Kamerabasierte Inline-Prüfung im freien Fall

Stanz- und Gussteile sind sehr verschieden und liegen meist als Schüttgut in hohen Stückzahlen vor. Daher finden Prüfungen und Messungen meist nur stichprobenartig statt. Eine wirtschaftliche Alternative für eine automatisierte 100-Prozent-Kontrolle ist die kamerabasierte Inline-Prüfung im freien Fall. Sie prüft die Maßhaltigkeit der Teile mit einer Genauigkeit im Bereich von 100 Mikrometern.

Hersteller von Halbzeugen – Umformer, Stanzer oder Gießer – stehen zunehmend vor der Herausforderung, präzise gefertigte Teile mit Toleranzen von wenigen 1/100 mm ohne Oberflächenfehler zu fertigen und deren Qualität zu dokumentieren. Besonders bei Stanz- oder Gussteilen, die am Anfang jeder Wertschöpfungskette stehen, ist das Einsparpotential durch eine frühzeitige Fehlererkennung enorm. Die Vielfalt der meist als Schüttgut vorliegenden Teile macht eine automatisierte Inspektion jedoch herausfordernd. Als einzige wirtschaftliche Qualitätsprüfung bleibt am Ende nur die manuelle Stichprobenprüfung übrig.

Schon vor einigen Jahren hat das Fraunhofer-Institut für Physikalische Messtechnik IPM damit begonnen eine wirtschaftliche Alternative zu entwickeln: das Inspektionssystem Inspect-360 – eine kamerabasierte Prüfung der Teile im freien Fall. Aufgabenstellung war es, unterschiedlich geformte Halbzeuge schnell auf Maßhaltigkeit und Textur sowie Reinheit und Beschichtung zu prüfen. Dazu sind alle notwendigen Prüfmethoden in einem System vereint, sodass alle Bilddaten in einem einzigen Vorgang erfasst werden.

Zufällige Bauteil-Orientierung

Die zu prüfenden Teile werden per Förderband einzeln in eine Hohlkugel befördert und im freien Fall von einem Multikamerasystem gleichzeitig und teils mehrfach aus allen Richtungen inspiziert. Eine diffuse Beleuchtung verhindert Schlagschatten und störende Reflexe, selbst bei blanken Oberflächen oder vorhandenem Ölbelag.

Die Teile passieren das Messvolumen vereinzelt, aber in beliebiger Orientierung – ein spezifisches Handling ist nicht notwendig. Nach dem Passieren der Prüfkugel werden die Teile über eine Rutsche auf ein Förderband geleitet, von wo aus Fehlerteile ausgeschleust werden können. Geeignet ist die Methode für alle Bauteile, deren Qualitätseigenschaften durch den Fall aus einer Höhe zwischen 0,6 bis 2 m je nach Bauteilgröße auf eine weiche Unterlage nicht beeinträchtigt werden. Für die meisten als Schüttgut gehandelten Metall- und Kunststoffteile ist dies der Fall.

Typunabhängige Prüfung

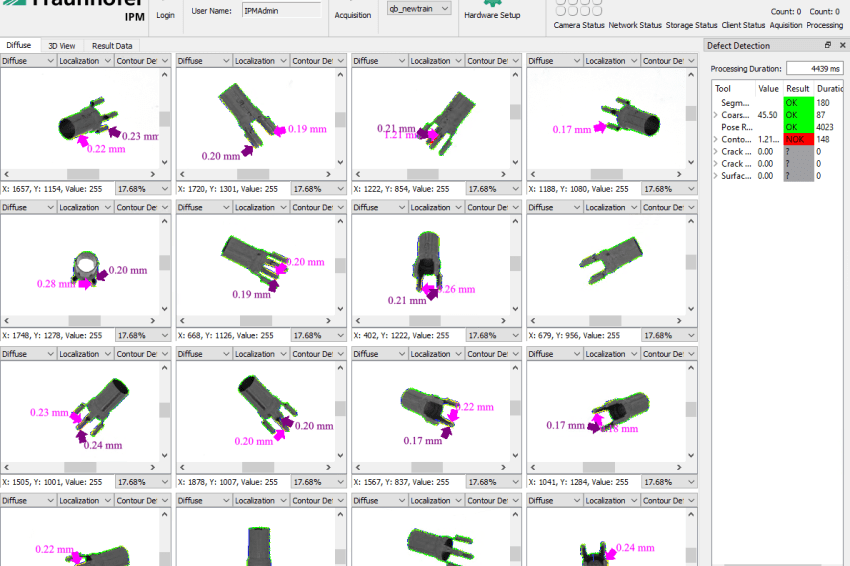

Vor Beginn der Prüfung werden die CAD-Modelle aller zu prüfenden Teiletypen dem System einmalig bekannt gemacht. Das System berechnet automatisch Merkmale aus jedem CAD-Modell und hinterlegt diese zum jeweiligen Teiletypen. Die Posenschätzung selbst erfolgt für jede Messung im Sekundentakt in einem zweistufigen Verfahren aus den Bildern unter diffuser Beleuchtung. Zunächst wird die grobe Pose durch Vergleich der zuvor aus dem CAD-Modell berechneten Merkmalen und den aus den Bildern berechneten Merkmalen bis auf einige Winkelgrad genau geschätzt. Im zweiten Schritt erfolgt die Berechnung der feinen Pose aus dem Konturvergleich der aufgenommenen Bilder und den CAD-Daten. Dieses iterative Verfahren bestimmt die Pose auf circa 1 px genau. Das Verfahren eignet sich sogar für Teile mit Scheinsymmetrie, bei denen nur ein unscheinbares Merkmal die Symmetrie aufhebt. Durch diese rein rechnerische Posenschätzung kann erstens auf eine orientierte Zuführung der Bauteile verzichtet werden, und zweitens ist das Freifall-Verfahren hierdurch typunabhängig, da lediglich das CAD-Modell als erwartete Geometrie bekannt gemacht werden muss.

Gußteildefekte sicher erkennen

Im Anschluss an die Posenschätzung wird das Teil auf Maßhaltigkeit geprüft. Hierzu gibt es zwei Optionen. Erstens kann mittels globalem Schwellwert festgelegt werden, wie groß die maximal zulässige Konturabweichung zum CAD-Modell eines Teils sein darf. Zweitens können pro Teiletyp zwei zusätzliche CAD-Modelle verwendet werden, die die oberen und unteren Grenzen der Toleranz lokal festlegen. Hierdurch können Bereiche mit engen und weiten Toleranzen auf dem Teil berücksichtigt werden. Eine Prüfung auf bis zu 30 μm ist möglich.

Die Textur der Teile wird mittels KI-basierter Anomaliedetektion geprüft. Auffälligkeiten auf der Oberflache werden damit schnell erkannt. Für das Training des neuronalen Netzes werden nur Gut-Teile benötigt, sodass das Suchen von Fehlerteilen im Vorfeld entfällt.

Neben der diffusen Beleuchtung können weitere Beleuchtungsarten eingesetzt werden, um Defekte sichtbar zu machen. Durch den Einsatz einer zusätzlichen UV-Beleuchtung werden organische Substanzen auf der Oberfläche zur Fluoreszenz angeregt. Dadurch können zusätzlich Beschichtung und Reinheit auf der Bauteiloberflache quantitativ geprüft werden. Aber auch Mikrorisse, die nicht mit dem Auge sichtbar sind, können durch die UV-Beleuchtung detektiert werden, wenn ein fluoreszierendes Flux- oder Penetranzmaterial aufgebracht wurde. Dies ist ein typisches Fehlerbild, das bei Gussteilen sicher erkannt werden muss – auch das gelingt im freien Fall. Je nach Systemausführung liegt die optische Auflösung bei 15 bis 200 μm. Der Durchmesser der prüfbaren Teile reicht von wenigen Millimetern bis zu rund 25 cm.

100-Prozent-Prüfung von Stanzteilen

Steckverbindungen, Hülsen und Pins werden in hohen Stückzahlen aus Blechen gestanzt. Sie kommen in zahlreichen Hightech-Produkten zum Einsatz, beispielsweise in der Automobil-Branche, in der Telekommunikation, in elektronischen Systemen oder in der Medizintechnik. Bisher konnte die Qualitätssicherung bei Schüttgut mit dem hohen Produktionstakt von Stanzprozessen nicht oder nur mit unverhältnismäßig hohem Aufwand mithalten. Stanzteile werden daher meist nur stichprobenartig per Sichtprüfung oder mithilfe von CT-Scans geprüft. Fraunhofer IPM gelingt es, die geometrische Maßhaltigkeit von 3D-Präzisionsteilen im Produktionstakt im freien Fall zu prüfen. Das System wurde in dem Unternehmen Quittenbaum im Produktionsprozess für Steckverbindungen aus Kupferblech getestet, von denen 330 Teile pro Minute gefertigt werden. Die bis zu 40 mm großen Teile werden aus der Stanzmaschine einzeln in eine Prüfkugel befördert und werden darin frei fallend von einem hochauflösenden Multikamerasystem aus unterschiedlichen Perspektiven erfasst. Auch das Aussortieren falscher Teile, die sich mitunter nur geringfügig von den richtigen Teilen unterscheiden, ist mit dem System möglich. Somit lassen sich ganze Chargen mit vielen hunderttausend Teilen, die nur eine Handvoll falscher Teile beinhalten, wirtschaftlich sortieren.

Autor

Tobias Schmid-Schirling, Gruppenleiter Inline Vision Systeme bei Fraunhofer IPM

Kontakt

Fraunhofer-Institut für Physikalische Messtechnik IPM

Georges-Köhler-Allee 301

79110 Freiburg

Deutschland