3D-Druck im Tieftemperaturtest

Prüfmaschinen für die Materialcharakterisierungen respektive Strukturprüfungen bei kryogenen Temperaturen

In der Raumfahrt wird Wasserstoff bei 20 Kelvin als Flüssigtreibstoff genutzt. Die Tanks und Stützstrukturen müssen also auch bei -253 °C den hohen mechanischen Anforderungen während einer Weltraummission, vor allem beim Start, widerstehen. Doch nicht nur im All herrschen Temperaturen nahe dem absoluten Nullpunkt. Auch auf der Erde wird flüssiger Wasserstoff genutzt, um mit Hilfe von Brennstoffzellen Strom für Elektrofahrzeuge zu gewinnen. Aufgrund der stetigen Weiterentwicklung der additiven Fertigungsverfahren, genau wie der verwendeten Metalllegierungen, gibt es bislang aber kaum Erfahrungswerte unter Extrembedingungen. Umso wichtiger sind Untersuchungen, um aussagekräftige Kennwerte durch Materialcharakterisierungen bzw. Strukturprüfungen auch bei kryogenen Temperaturen zu erhalten.

Das Unternehmen KRP Mechatec führt Auftragsprüfungen bei sehr unterschiedlichen Temperaturen durch und setzt dabei auf Prüfmaschinen wie die AllroundLine Z250 SW von ZwickRoell. Sie bietet mit ihrem großen Prüfraum genügend Platz, um Temperierkammern oder spezielle kryogene Behälter zu integrieren. Temperierkammern bieten einige Vorteile: Die Prüfungen sind in einem weiten Temperaturbereich möglich und sowohl der bewegliche als auch der feststehende Probenhalter werden von außerhalb in den temperierten Prüfraum geführt. Auch die Softwareintegration und damit die intelligente Steuerung der Kammer mit Hilfe der Prüfsoftware TestXpert III ist von Nutzen. Die von ZwickRoell entwickelten Temperierkammern sind für Temperaturen bis -80 °C ausgelegt – ausreichend für die meisten Prüfungen unter üblichen Erdbedingungen.

Materialprüfung bis -269 °C mit flüssigem Helium

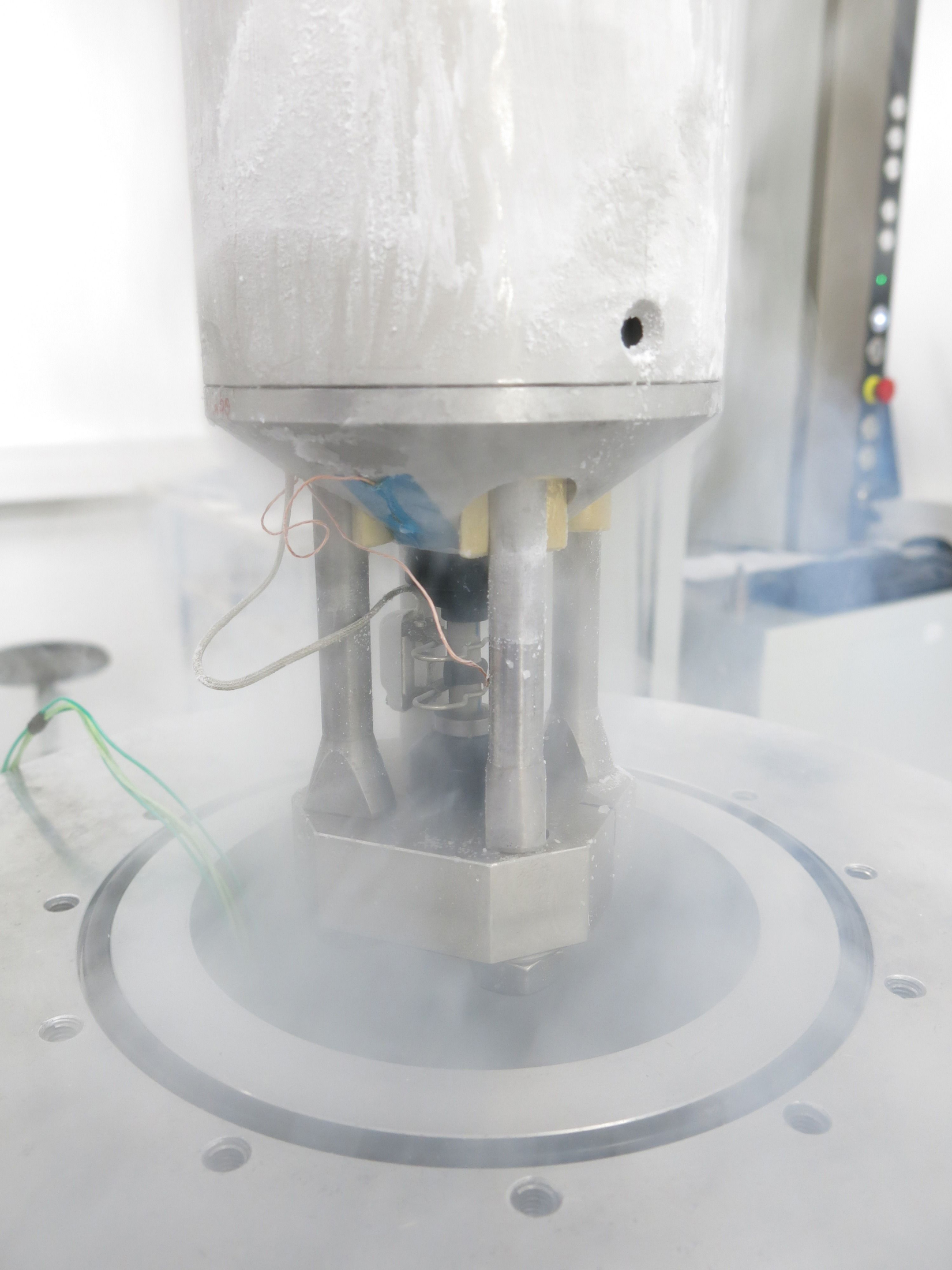

Werden tiefere Temperaturen benötigt, setzt KRP Mechatec kryogene Temperierkammern zum Teil in Eigenentwicklung ein. Sie erzeugen durch die Verdunstung von flüssigem Stickstoff Temperaturen bis -150 °C, in Vakuumkammern werden Temperaturen bis -180 °C erreicht. Noch tiefere Temperaturen oder besonders große Proben erfordern dagegen den Bau spezieller Prüfvorrichtungen – auch diese lassen sich in die Prüfmaschine integrieren. Für Prüfungen bei -196 °C werden die Proben durch Eintauchen in flüssigen Stickstoff geprüft. Hierbei muss die Prüfung in einem (vakuum)isolierten Behälter erfolgen, einem Dewar. Er gleicht in seiner Funktion einer Thermoskanne. Um eine Zugprüfung oder auch einen Lochaufweitungstest durchzuführen, wird der Dewar ein Teil der Prüfmaschine. Sehr hilfreich zeigt sich dabei TestXpert III von ZwickRoell – die Prüfsoftware erlaubt es, solche Prüfbedingungen vollständig abzubilden, entsprechende Prüfungen von Grund auf zu konfigurieren und für den erneuten Gebrauch abzuspeichern.

Für Prüfungen zwischen -196 °C und -263 °C nutzt man die Verdunstungskälte von flüssigem Helium. Da die Komplexität der Prüfanordnung und vor allem der finanzielle Aufwand für die Kühlleistung beim Einsatz von Helium erheblich höher liegen als bei Stickstoff, ist es nötig, die gekühlte Masse weiter zu minimieren. Obwohl die Prüfanordnung für Kräfte bis zu 100 kN unter kryogenen Bedingungen ausgelegt ist, um den Kundenanforderungen zu genügen, muss sie so leicht wie möglich gebaut sein. Eine geringere Masse hält die Wärmekapazität niedrig und senkt die Kühlkosten.

Möchte man bei -269 °C, und damit nur 4 Kelvin über dem absoluten Nullpunkt prüfen, kommt flüssiges Helium zum Einsatz. Genau wie bei der Prüfung in flüssigem Stickstoff wird die Probe in das flüssige Medium eingetaucht. Nachteilig sind die hohen Kosten und der komplizierte Aufbau des Prüfgefäßes mit Lamellen, um die Verluste durch Verdampfung gering zu halten. Hinzu kommen die gleichen Nachteile wie sie auch bei flüssigem Stickstoff auftreten: Die Prüftemperatur ist fest vorgegeben und es besteht die Gefahr, den Prüfling und gegebenenfalls auch die Prüfmaschine beim Kühlprozess zu beschädigen.

Gefahr der Überlastung während des Temperierprozesses

Die Überlastung der Prüfmaschine ist ein nicht zu unterschätzendes Problem bei kryogenen Prüfungen. Da das verwendete Materialien bei tiefen Temperaturen stärker belastet wird als bei Raumtemperatur und man wegen den Kühlkosten auf jedes Gramm Gewicht achten muss, werden Prüfaufbauten und Prüfmaschine bis an Ihre Grenzen belastet – mit einer sehr geringen Sicherheitsmarge. Daher ist es wichtig, die Prüfmaschine „entsperren“ zu können, sodass es nicht zu gefährlichen Spannungen während des Temperierprozesses kommt. Auch Nebeneffekte wie Eis- und Schmelzwasserbildung können die Prüfmaschine und den Prüfaufbau beschädigen.

Autor

Peter Stipp, Fachjournalist

Contact

ZwickRoell GmbH & Co. KG

August-Nagel-Str. 11

89079 Ulm

Germany

+49 7305 100

+49 7305 10200