Erkennen und Klassifizieren von Defekten mittels Rasterkraftmikroskopie

Die automatische Defektüberprüfung mithilfe von Rasterkraftmikroskopie visualisiert Defekte in drei Dimensionen mit Nanometerauflösung und qualifiziert sich damit als ideale Technik für die Halbleiterindustrie.

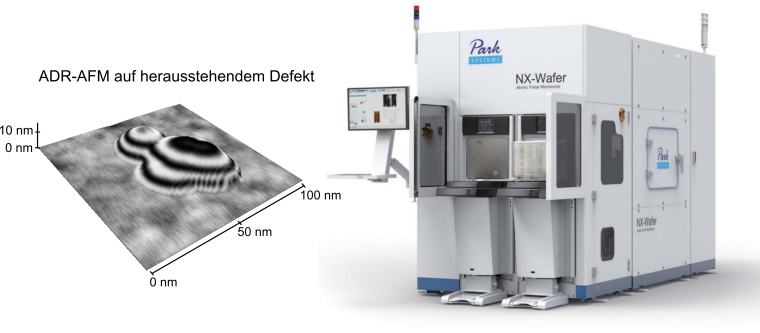

Fortschritte in der Lithografie ermöglichen die Herstellung immer kleinerer Halbleiterbauelemente. Aus der abnehmenden Strukturgröße folgt, dass schon nanometergroße Defekte auf den Wafersubstraten die Funktionalität der Bauelemente negativ beeinflussen können. Die Detektion und Charakterisierung dieser Defekte erfordert Analysemethoden mit Auflösungen im Nanometerbereich. Aufgrund der Wellenlänge des Lichtes kann die herkömmliche automatische optische Inspektion (AOI) eine Auflösung auf dieser Größenskala nicht erreichen, was die Darstellung und daraus folgend die Klassifizierung der Defekte beeinträchtigt. Die automatische Defektprüfung (Automatic Defect Review, ADR) durch Rasterkraftmikroskopie (Atomic Force Microscopy, AFM) hingegen bildet Defekte dreidimensional mit der für AFM üblichen Nanometerauflösung ab und verringert dadurch Unsicherheiten bei der Defektklassifizierung.

Defektinspektion und -prüfung

Mit der Strukturgröße in der Halbleitertechnologie nimmt auch die Größe der Defekte ab, die die Leistung der Halbleiterbauelemente beschränken und daher für das Prozessausbeute Management von Interesse sind (Defects of Interest, DOI). Die abnehmende Größe der DOI stellt die Defektanalyse vor eine Herausforderung: Die Analysemethoden müssen Defekte zerstörungsfrei mit einer hohen lateralen und vertikalen Auflösung in einem zweistelligen oder einstelligen Nanometerbereich dreidimensional darstellen.

Meist setzt sich die Defektanalyse aus zwei Schritten zusammen. In dem ersten Schritt werden Methoden mit hohem Durchsatz aber geringerer Auflösung für die Defektinspektion angewandt, unter anderem optische Oberflächeninspektionssysteme (Scanning Surface Inspection Systems, SSIS) oder AOI. Diese Methoden liefern Karten mit den Koordinaten der Defekte auf der Waferoberfläche. Aufgrund ihrer geringen Auflösung können AOI und SSIS jedoch ungenaue Informationen produzieren und sind daher vor allem für die Defektklassifizierung in einem zweiten Schritt auf hochauflösende Methoden zur Defektprüfung angewiesen. Für den zweiten Schritt können Methoden wie Transmissions- oder Rasterelektronenmikroskopie (TEM und REM) oder AFM die Karten mit den Defektkoordinaten aus dem ersten Schritt nutzen, um Defekte zu lokalisieren. Diese Analysemethoden liefern hochaufgelöste Bilder der Defekte im Nanometerbereich, sind aber langsamer als AOI oder SSIS und haben einen geringeren Durchsatz. Während REM und TEM wie AFM eine hohe laterale Auflösung bieten, ist nur AFM in der Lage, Defekte auch mit einer hohen vertikalen Auflösung abzubilden und sie dreidimensional darzustellen. Anders als REM und TEM bildet AFM Oberflächen zudem zerstörungsfrei ab. AFM bietet daher verlässliche dreidimensionale Informationen über Defekte, die für eine ordnungsgemäße Klassifizierung erforderlich sind.

Rasterkraftmikroskop

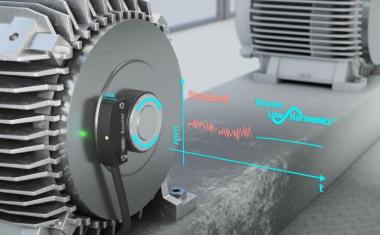

Durch das mechanische Abtasten von Oberflächen mit einer nanometerbreiten Spitze an einem Biegebalken, produziert AFM die höchste vertikale Auflösung unter den gebräuchlichen Charakterisierungsmethoden in der Halbleitertechnologie. Darüber hinaus ermöglichen dynamische Messmoden, bei denen der Biegebalken über der Oberfläche oszilliert und Änderungen in der Oszillation Aufschluss über die Topografie geben, eine kontakt- und damit zerstörungsfreie Abbildung der Probenoberfläche mit hoher lateraler Auflösung. Aufgrund der jüngsten Entwicklungen in der automatisierten AFM-Technologie hat sich die Anwendung von AFM von der akademischen Forschung auf Industriesektoren wie der Festplattenherstellung und Halbleiterindustrie ausgeweitet. Die Industrie hat begonnen, sich auf die Vielseitigkeit des AFM und dessen Fähigkeit zur zerstörungsfreien und dreidimensionalen Messung von Nanostrukturen zu fokussieren. Daher entwickelt sich AFM für die Defektanalyse zu einer der Inline-Messlösungen der nächsten Generation.

Automatische Defektprüfung durch Rasterkraftmikroskopie

Eine der größten Schwierigkeiten der Defektprüfung durch AFM ist der Transfer der Defektkoordinaten in der Verteilungskarte der AOI-Messung zum AFM. Ursprünglich fand dazu zwischen der AOI- und AFM-Messung ein zusätzlicher Schritt statt, bei dem der Nutzer die Defektpositionen in einem optischen Mikroskop manuell markierte und im Anschluss auf dem AFM suchte. Durch den hohen Zeitaufwand verringerte diese Methode den Durchsatz jedoch erheblich.

In ADR-AFM werden die Koordinaten der Defekten von der AOI Verteilungskarte importiert. Der Import der Verteilungskarte setzt voraus, dass die Ausrichtung der Wafer möglichst genau ist und Positionierungsfehler zwischen AOI und AFM ausgeglichen werden. Dies kann über einen Zwischenschritt mit einem optischen Analysegerät geschehen, das einen geringeren Positionierungsfehler als AOI aufweist. Im Anschluss erfolgt eine automatisierte AFM-Messung bestehend aus einem großflächigen Übersichtsbild, einer hochaufgelösten Abbildung der Defekten und der Defektklassifizierung. Durch die Automatisierung muss der Nutzer nicht anwesend sein und der Durchsatz kann steigen. Eine weitere Voraussetzung für ADR-AFM ist die kontaktfreie Abbildung der Waferoberfläche um die Qualität der Spitze und damit eine hohe Auflösung bei vielen aufeinanderfolgenden Messungen zu garantieren. Daher verwendet ADR-AFM einen kontaktfreien dynamischen Messmodus, der den Verschleiß der Spitze verhindert.

Vergleich von AOI und ADR-AFM

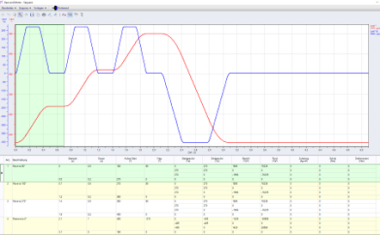

Die Ergebnisse der Defektprüfung mit AOI und ADR-AFM an denselben Defekten sind in der Tabelle in Abbildung 1 gegenübergestellt. Während AOI die Größe der Defekte anhand der Intensität des gestreuten Lichts schätzt, bildet AFM die Defekte durch mechanisches Abtasten der Oberfläche direkt ab. Neben der lateralen Ausdehnung misst ADR-AFM auch die vertikale Größe der Defekte und erlaubt somit eine Unterscheidung zwischen herausstehenden („bump“) und vertieften Defekten („pit“). Die Abbildung der dreidimensionalen Form der Defekte ermöglicht eine verlässliche Klassifizierung von Defekten.

Der Vergleich der Defektgrößen von AOI und ADR-AFM zeigt, dass die von AOI festgestellten Größen zum Teil stark abweichen von den tatsächlichen Defektgrößen gemessen mit ADR-AFM. Bei den „Bump“-Defekten unterschätzte AOI die Größe um mehr als die Hälfte. Dies wurde vor allem deutlich für Defekt 4, dessen Größe von AOI auf 28 nm geschätzt wurde – ein Drittel der tatsächlichen Größe gemessen von ADR-AFM (91 nm). Die größten Abweichungen zwischen AOI und ADR-AFM ließen sich jedoch bei Messungen an „Pit“ Defekten 5 und 6 beobachten. Hier unterschätze AOI „Pit“-Defekte mit tatsächlichen Größen im Mikrometermeterbereich um mehr als zwei Größenordnungen. Der Vergleich der Defektgrößen ermittelt mit AOI und ADR-AFM verdeutlicht, dass AOI für die Vermessung und Klassifizierung von Defekten nicht ausreicht, während ADR-AFM eine verlässliche Defektanalyse gewährleistet.

Vergleich von ADR-REM und ADR-AFM

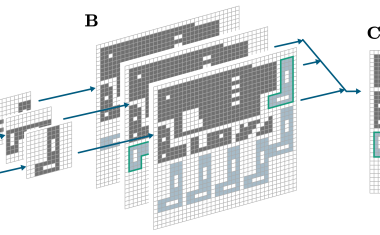

Für eine hochaufgelöste Defektprüfung anhand der Karten mit den Defektkoordinaten aus den AOI-Daten, ist es möglich ADR-REM statt ADR-AFM zu nutzen. In ADR-REM findet die automatische Defektprüfung während einer REM-Messung statt, in der ein hochenergetischer Elektronenstrahl die Oberfläche abbildet. REM verfügt über eine hohe laterale Auflösung, kann jedoch keine Höheninformationen über die Defekte liefern.

Für Vergleich von ADR-REM und ADR-AFM wurde dieselbe Stelle zunächst mit REM und im Anschluss mit AFM gemessen (Abbildung 2). Die AFM Bilder zeigen dabei deutlich die veränderte Probenoberfläche nach einer REM-Messung. So wird in Abbildung 2a deutlich, dass ADR-REM einen herausstehenden Defekt verfehlte. Darüber hinaus ist ADR-AFM empfindlich genug, um Flächendefekte mit einer Höhe von 0,5 nm zu erkennen, die das REM aufgrund einer unzureichenden vertikalen Auflösung nicht abbilden konnte (Abb. 2b). Abbildung 2c verdeutlicht die Schäden an einer Probenoberfläche die durch den Elektronenstrahl bei einer ADR-REM entstanden. Die REM-Messbereiche sind in den ADR-AFM Bildern als rechteckiger Formen um die runden Defekte zu erkennen. Durch die hohe vertikale Auflösung und das zerstörungsfreie Abbilden von Defekten ist ADR-AFM damit ADR-REM in der Defektprüfung klar überlegen.

Fazit

Je kleiner Halbleiterbauelemente werden, desto wichtiger wird AFM als hochauflösende und zerstörungsfreie Analysemethode in der Defektprüfung der Halbleitertechnologie. Die automatisierte Defektprüfung ADR vereinfacht und beschleunigt den Arbeitsablauf für AFM Messungen in den Prüfprozessen der Halbleiterindustrie und ermöglicht den Einsatz von AFM als inline-Methodik. Vor allem bei Defektgrößen im ein- oder zweistelligen Nanometerbereich unterstützt ADR-AFM die konventionelle AOI und nutzt dabei AOI-Karten mit den Defektkoordinaten, um Defekte zu lokalisieren. Anders als die Elektronenmikroskopie bildet ADR-AFM Defekte mit einer hohen vertikalen Auflösung ab, was die Defektklassifizierung erleichtert. Der kontaktfreie Messmodus gewährleistet eine zerstörungsfreie Oberflächencharakterisierung und verhindert eine Abnutzung der AFM-Spitze. Dadurch garantiert ADR-AFM, dass die hohe Auflösung auch in vielen aufeinanderfolgenden Messungen erhalten bleibt.