Fertigung von Stahlbaukonstruktionen mit Augmented Reality

26.06.2025 - Messdienstleister profitieren von dynamischer Laserprojektion

Im Stahlbau stehen Messtechniker unter erheblichem Zeitdruck. Eine Schwierigkeit besteht dabei im Abgleich von Soll- und Ist-Zustand von Bau- und Anbauteilen nach dem Schweißvorgang. Dieser Schritt lässt sich mit der dynamischen Laserprojektion vereinfachen und beschleunigen. So können Messtechniker schneller und präziser arbeiten und enge Toleranzen einhalten. In einem Forschungsreaktor wurde das Verfahren bereits erfolgreich eingesetzt.

Messdienstleister im Stahlbau haben es häufig mit Konstruktionen zu tun, die manuelle Präzisionsarbeit erfordern. In der Regel handelt es sich dabei um Kleinserien und Sonderanfertigungen, an die hochspezielle Anbauteile angeschweißt werden. Die Herausforderungen im Stahlbau bestehen darin, dass die Bauteile nach dem Gussverfahren selten genau dem CAD-Modell entsprechen und sie sich beim Schweißen durch die Wärmeeinwirkung verziehen. Deshalb müssen einzelne Stellen selektiv nachbearbeitet und nachgelagerte Montagepositionen entsprechend adaptiert werden. Dabei muss ein anspruchsvolles Toleranzmanagement gemäß den Richtlinien der Geometrical Product Specifications nach ISO/TC 213 oder ASME Y14.5 umgesetzt werden. Während für manche Bauteile größere Toleranzgrenzen zugelassen werden, sind diese bei kritischen Komponenten oft geringer. Die notwendigen Schritte durchzuführen, kostet Zeit und Geld. Hier kommen Augmented-Reality-Technologien (AR) wie die dynamische Laserprojektion ins Spiel.

Vorteile der Augmented-Reality-Projektion

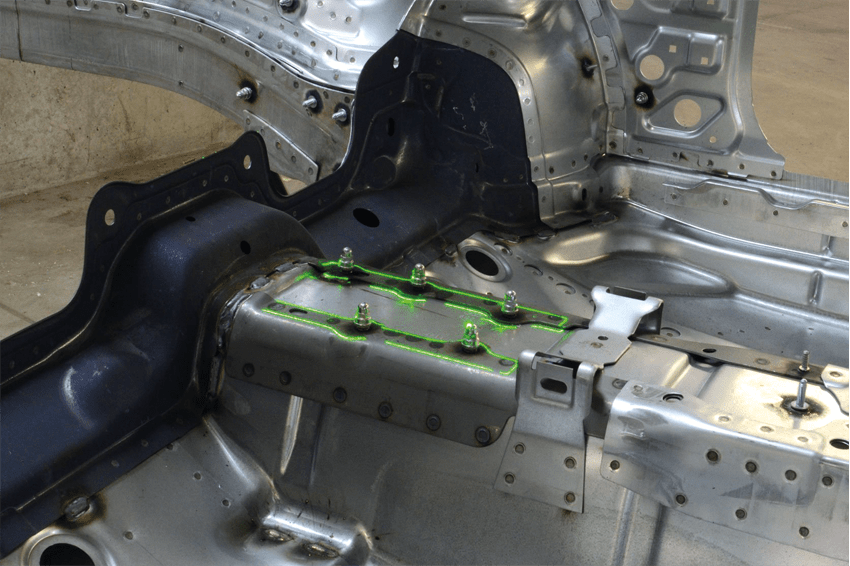

Eine AR-Projektionslösung kann den manuellen Aufwand im Produktionsprozess um bis zu 75 Prozent reduzieren. Bei solch einer Lösung wird die Sollposition des Anbauteils auf dem Schweißkörper dargestellt – auf Basis der Messdaten aus der Messsoftware. Der Messtechniker muss weder nachmessen noch nachzeichnen. Auf diese Weise können Dienstleister den messtechnischen Prozess vereinfachen und die Fertigung komplexer Stahlbaukonstruktionen beschleunigen. Mit dem Verfahren gewinnen sie einen wichtigen Wettbewerbsvorteil: Wer Projekte schneller und effizienter in gleichbleibend hoher Qualität abwickeln kann, wird zum bevorzugten Partner und bekommt mehr Aufträge. Zudem werden Messdienstleister befähigt, ihre Mitarbeiter für anspruchsvolle Aufgaben einzusetzen und sie von mühsamer Kleinstarbeit zu entlasten. Dies trägt dazu bei, dem Fachkräftemangel entgegenzuwirken, indem der Arbeitsplatz attraktiver wird.

Bei Stahlbauprojekten arbeiten Messtechniker und Werker eng zusammen. Je nach Bedarf werden taktile Messmethoden (zum Beispiel eine Ständermessmaschine) oder optische Verfahren (wie die Photogrammetrie oder Laser Tracker) eingesetzt, um den aktuellen Zustand der Grundstruktur der Stahlkonstruktion zu ermitteln. Die AR-Projektion lässt sich mit allen drei Verfahren kombinieren. Für die Vermessung von Hochpräzisionsbauteilen sind taktile Verfahren besonders geeignet, während optische Methoden eine berührungslose, vollständige Erfassung der Objektoberfläche ermöglichen. Für großflächige Objekte wie Flugzeugrümpfe oder Reaktorkammern bietet sich hingegen der Lasertracker an.

Laserprojektionssystem im Fusionsforschungsreaktor

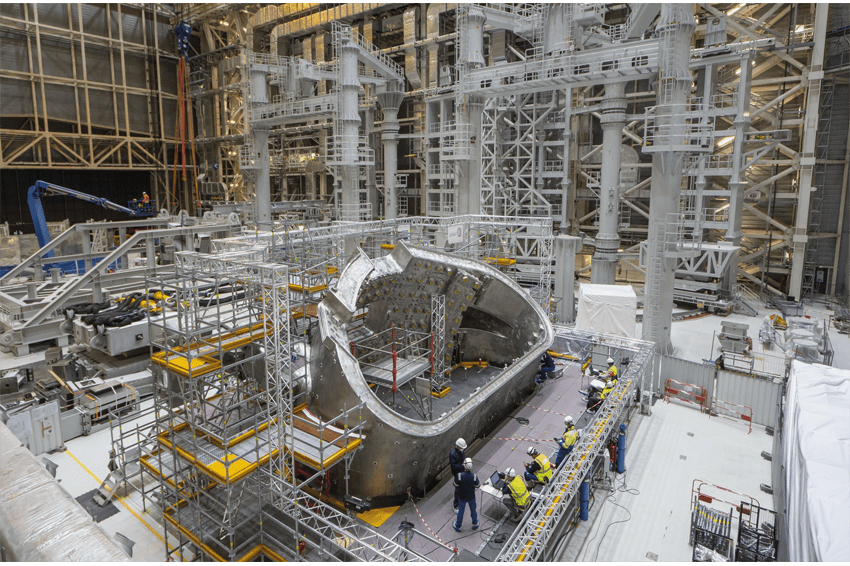

Dieses messtechnik-integrierte, AR-gestützte Anreißverfahren wird bereits in großen Stahlbauprojekten erfolgreich eingesetzt. Ein Beispiel ist der Bau des Fusionsforschungsreaktors Iter in Südfrankreich. Der Vakuumbehälter weist einen Durchmesser von 19 Metern und die Höhe eines dreistöckigen Hauses auf. Daran müssen 150.000 Schweißpunkte gesetzt werden – mit einer Präzision, die maximal zwei Millimeter Abweichung erlaubt. Die europäische Fusionsagentur F4E und ein Vakuumkesselhersteller nutzen zu diesem Zweck das Laserassistenzsystem von Extend3D, um die Anforderungen termingerecht erfüllen zu können. Das Iter-Team nutzt vier der mobilen Laserprojektoren, um die Konturen der Anschweißteile am Vakuumkessel exakt darzustellen. So können sie leicht ausgerichtet werden. Darüber hinaus nutzen die Arbeiter das System, um die Position der Komponenten anzuzeigen und Anweisungen wie Teilenummern und Schweißnummern zu projizieren. Um die Laserprojektion zu implementieren, musste das Iter-Team lediglich die Messdaten aus dem Soll-Ist-Vergleich in das Laserassistenzsystem importieren und Marker in die vorhandenen Messadapter setzen. Drei Tage reichten aus, um das Projektteam in die neue Lösung einzuweisen.

Auch im Rahmen eines anderen Projektes kommt dieser Prozess bereits zum Einsatz. So hat ein italienischer Messdienstleister, welcher auch am Iter-Projekt beteiligt ist, den gleichen Ablauf eins zu eins übernommen, um den messtechnischen Aufwand beim Bau einer Raffinerieanlage zu reduzieren. Zu diesem Zweck wird dort genau das gleiche Laserprojektionssystem eingesetzt.

Industrie 5.0 mit Augmented-Reality

Durch den Einsatz von AR-Projektion können Messdienstleister Projekte schneller, genauer und kostengünstiger zum Abschluss bringen. Die Assistenztechnologie ermöglicht es, schwer automatisierbare Prozesse digital zu optimieren und ein ideales Zusammenspiel von Technologie und manueller Arbeit zu schaffen. Mit der AR-Projektion wurde ein Meilenstein auf dem Weg zur Industrie 5.0 erreicht – ein Konzept, das 2021 von der Europäischen Kommission in einem Positionspapier vorgestellt wurde. Industrie 5.0 gilt als nächste Stufe der industriellen Entwicklung und beschreibt, wie sich die europäische Industrie weiterentwickeln muss, um auch in Zukunft erfolgreich zu sein. Im Kern geht es darum, die Fortschritte der Digitalisierung und die Technologien von Industrie 4.0 zu nutzen, um eine nachhaltige und widerstandsfähige Industrie zu schaffen. Insbesondere wird Wert daraufgelegt, die Produktion als ganzheitliche Zusammenarbeit zwischen Mensch und Maschine zu betrachten. Dabei hilft die AR-Projektion.

Autor

Peter Keitler, Managing Director bei Extend3D