KI-basierte Lösung für die optische Inspektion in der Rolle-zu-Rolle-Produktion

11.12.2024 - Automatisierte Qualitätssicherung von Bahnwaren

Die kontinuierliche Produktion von Materialien im Rolle-zu-Rolle-Verfahren stellt besondere Anforderungen an die Qualitätskontrolle und Fehlerdetektion – zum Beispiel in der Photovoltaik oder Halbleiterproduktion. Um diese Herausforderungen zu bewältigen, haben Forscher ein KI-gestütztes Inspektionssystem entwickelt. Das kombiniert künstliche Intelligenz und optische Messtechnik, um Fehler in Echtzeit zu erkennen, zu klassifizieren und visuell darzustellen.

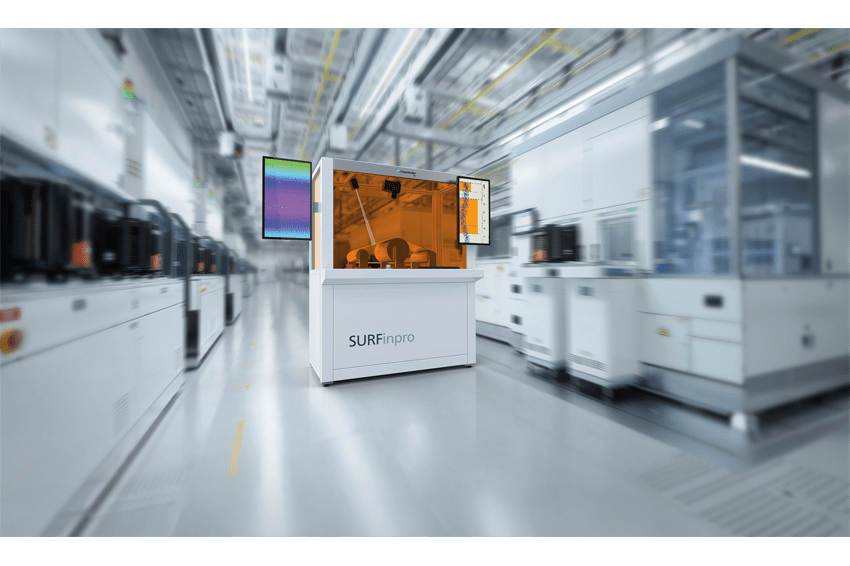

Surfinpro, das Forscher des Fraunhofer-Instituts für Werkstoff- und Strahltechnik IWS in Dresden entwickelt haben, ist speziell für die Qualitätssicherung in der Rolle-zu-Rolle-Verarbeitung konzipiert. Dabei werden kontinuierlich dünne Schichten auf Rollenmaterialien wie Folien, flexibles Glas oder Kunststoff aufgetragen. Die fertigen Materialrollen lassen sich nach der Verarbeitung dann auf die gewünschte Größe zuschneiden. Die Produktionslinie derartiger Rollen läuft mit einer Geschwindigkeit von zwei bis fünf Metern pro Minute in einer großindustriellen Produktionsumgebung. Bislang prüfen dort menschliche Inspektoren bis zu mehrere hundert Meter lange Bahnen. Da diese herkömmliche Inspektion sehr arbeitsintensiv ist und nur für das menschliche Auge sichtbare Fehler erkennt, ist der Einsatz der Surfinpro-Technologie zur Kostensenkung und Qualitätssicherung besonders relevant.

Komponenten und Aufbau

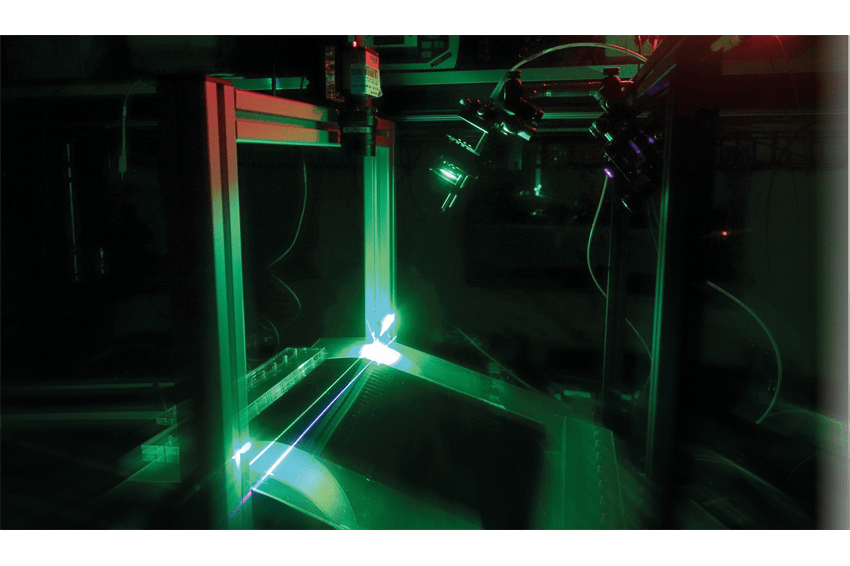

Das Inspektionssystem Surfinpro besteht aus vier Kameras und vier Linienlasern, die am Ende der Produktionslinie installiert sind. Die Kameras sind im 90-Grad-Winkel über der Oberfläche des Rollenmaterials positioniert, während die Laser seitlich der Kameras angebracht und auf das Rollenmaterial in einem Winkel ausgerichtet sind, der den Auflösungsanforderungen der Proben entspricht. Der Laser projiziert einen Strahl auf die Oberfläche des Materials. Die Kameras erfassen dann Bild für Bild das im Dunkelfeld gestreute Laserlicht.

Die modulare Gestaltung der Bildaufnahme ermöglicht es, mehrere Kameras zeitsynchron zusammenzuführen. Dadurch lassen sich gleichzeitig große Probenbreiten erfassen. Eine eigens entwickelte Infrastruktur mit einer zentralen Recheneinheit und grafikkarten-basierten Submodulen führt die Rohdaten der Kameras zusammen und verarbeitet sie anschließend. Diese Computer verarbeiten die Kameradaten, die bei 200 bis 550 Bildern pro Sekunde entstehen. Ein zentraler Industrie-PC koordiniert die Daten der kleineren Submodule und erstellt eine kontinuierliche Ansicht der gesamten Materialoberfläche. In diesem Bildverarbeitungsschritt unterstützen Methoden der künstlichen Intelligenz die Rekonstruktion der Probenoberfläche und die Bildzusammenführung, um eine hohe Verarbeitungsgeschwindigkeit und Robustheit zu gewährleisten.

Fehlererkennung und -klassifikation

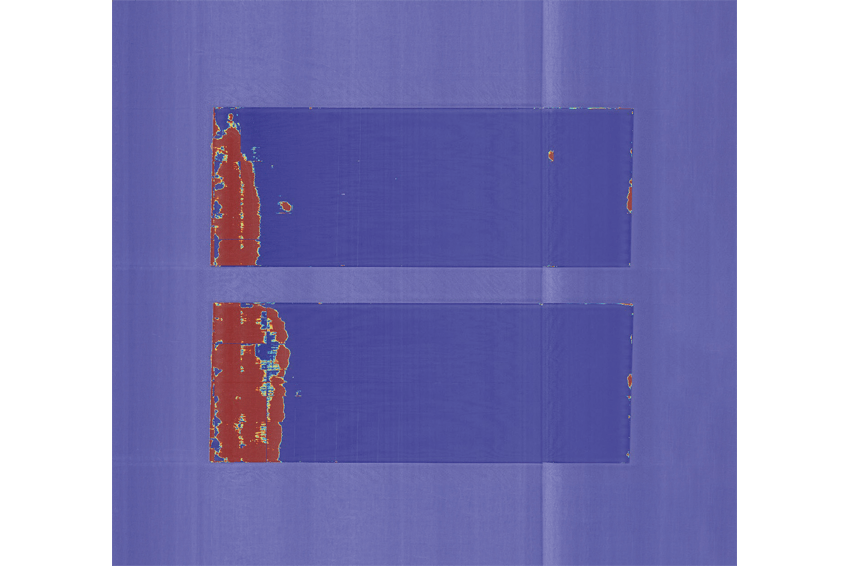

Surfinpro setzt bei der Fehlererkennung auf maschinelles Lernen und neuronale Netze, die mithilfe spezifischer Trainingsstrategien entwickelt wurden. Diese Netzwerke sind darauf ausgelegt, Fehler und Abweichungen in der Materialoberfläche in Echtzeit zu identifizieren, zu klassifizieren und deren genaue Position zu bestimmen. Die KI-Software, die das Fraunhofer-Team entwickelt hat, kombiniert die Bilddaten zu einer nahtlosen Ansicht und markiert potenzielle Fehler, um deren Form und Standort präzise zu umreißen.

Ein Beispiel für die Leistungsfähigkeit von Surfinpro ist die Fähigkeit, simultan auch sehr kleine Mängel wie Falten, Partikel und großflächige Defekte wie Blasen auf der gesamten Materialoberfläche bei einer Rollenbreite von bis zu 1,5 Metern während des Produktionsprozesses zu erkennen. Dabei erreicht das System eine deutliche höhere Geschwindigkeit und Detektionsgenauigkeit als ein menschlicher Inspektor. Die KI-basierten Algorithmen ermöglichen es, diese Mängel früher im Produktionsprozess zu identifizieren und somit die Menge an Ausschussmaterial zu reduzieren.

Herausforderungen und deren Lösungen

Eine der größten Herausforderungen in der Entwicklung von Surfinpro bestand darin, Echtzeitinformationen von mehreren Kameras zu synchronisieren und eine kontinuierliche, sequentielle Ansicht zu erstellen. Die Forschenden entwickelten Algorithmen, um Bilder nach ihrem Zeitstempel sortieren und verarbeiten zu können. Eine weitere Herausforderung bestand in der Reduzierung der Rohdatenmenge in den Bildern, damit das neuronale Netz großflächige Fehler erkennen konnte. Die Forscher entwickelten Methoden zur Echtzeitkomprimierung der Bilder, ohne dabei wichtige Informationen zu verlieren. Diese Lösungen trugen dazu bei, die Leistungsfähigkeit des Systems zu erhöhen und gleichzeitig die Verarbeitungszeiten zu senken.

Anwendungen und Anpassungsfähigkeit

Die Entwicklung von Surfinpro zielte darauf ab, flexible Anpassungen an verschiedene Produktionsprozesse und -umgebungen zu ermöglichen. Die Modularität des Systems ermöglicht es, die Komponenten je nach Bedarf zu konfigurieren und einzusetzen. So lassen sich die Vorteile des Systems nicht nur auf die Photovoltaik, sondern auch auf andere Industriezweige wie die Halbleiterfertigung oder die Herstellung von Faserverbundwerkstoffen übertragen.

Das System ermöglicht es, Oberflächen mit einer Höhenauflösung von mehr als fünf Mikrometern dreidimensional zu erfassen und weiterführende Informationen inline zur laufenden Produktion zu generieren.

Ausblick

Surfinpro ist aktuell auf die individuellen Bedürfnisse der Kunden zugeschnitten. Die Forschenden arbeiten kontinuierlich an der Weiterentwicklung und Anpassung des Systems für andere Materialien und größere Materialrollen. Ziel ist es, die Technologie auch für andere Industrien zugänglich zu machen und die Effizienz und Präzision der Qualitätskontrolle zu erhöhen.

Die kontinuierliche Weiterentwicklung und Optimierung der KI-Algorithmen sowie die Verbesserung der Hardware-Komponenten tragen dazu bei, dass Surfinpro zukünftig noch leistungsfähiger und vielseitiger sein wird.

Kontakt

Fraunhofer Institut für Werkstoff- und Strahltechnik IWS

Winterbergstr. 28

01277 Dresden

Deutschland

+49 351 2583 0

+49 351 2583 300