Mit Bildverarbeitung zu mehr Wirtschaftlichkeit bei Lohnherstellern

15.05.2025 - Flexiblere Qualitätskontrolle dank integrierter Edge-Learning-Tools

Lohnhersteller aus vielen Branchen sind auf eine flexible Automatisierung angewiesen, um schnelle Produktwechsel realisieren zu können und dennoch wirtschaftlich zu sein. Bildverarbeitungssysteme mit Edge-Learning-Tools spielen bei der Automatisierung der Qualitätskontrolle eine wichtige Rolle.

Supermarktregale sind voll mit Produkten, deren Hersteller zwar bekannt sind, die in vielen Fällen jedoch gar nicht der tatsächliche Produzent der Waren sind. Hintergrund dieser paradoxen Situation ist, dass viele Originalhersteller aus den Bereichen Lebensmittel, Getränke, Körperpflege oder Putzmittel ihre Produkte gegen entsprechende Vergütung bei Lohnfertigern produzieren, abfüllen oder verpacken lassen. Diese Vorgehensweise bietet im Gegensatz zur vollständigen Produktion auf eigenen Anlagen Vorteile. So lässt sich mit dieser Strategie eine höhere Flexibilität in Bezug auf die Produktionsmenge und eine bessere Skalierbarkeit bei wechselnder Nachfrage erzielen. In vielen Fällen ist es wirtschaftlicher, Produktionskapazitäten an externe Partner auszulagern und so die eigene Organisation schlank zu halten.

Essenziell für das Markenimage ist dabei die Qualität der Ware: Fehlerhafte Produkte oder Verpackungen schädigen den Ruf des Originalherstellers und können sich schnell in Umsatzrückgängen niederschlagen. Auch für Lohnfertiger sind fehlerfreie Erzeugnisse entscheidend, da ansonsten der Verlust von Aufträgen droht.

Zunehmend automatisierte Prozesse

Ein Beispiel für dieses Geschäftsmodell ist der amerikanische Lohnfertiger Federal Package mit Sitz in Chanhassen, Minnesota. Das Unternehmen ist auf die Entwicklung und Verpackung einer breiten Palette von Gesundheits-, Beauty- und Körperpflegeprodukten spezialisiert, darunter Deodorants, Sonnenschutzmittel, Lippenbalsame, Seren und eine Vielzahl von Lotionen und Cremes. „Bei der Abfüllung solcher Materialien in die zugehörigen Behälter kann es jederzeit zum Überlaufen kommen, weil sich die Füllmengen oft nicht zu 100 Prozent sicher steuern lassen oder Tropfen des Inhalts auf den Behältern landen können“, erläutert Jerry Bilse, Senior Vice President Operations & Engineering von Federal Package. Erschwerend kommt hinzu, dass das Unternehmen für viele Hersteller tätig ist und die Behälter, Füllmengen und Inhaltsstoffe häufig wechseln.

„Wir setzen deshalb zunehmend auf automatisierte Fertigungsprozesse“, verrät Bilse. „Dies gilt auch für die Qualitätskontrolle, die wir immer häufiger mit Hilfe von industriellen Bildverarbeitungssystemen umsetzen.“ Dass dabei mehr und mehr leistungsfähige und auf künstlicher Intelligenz basierte Vision-Systeme zum Einsatz kommen, lässt sich einfach erklären: Bei überlaufendem oder bei der Abfüllung daneben tropfendem Material ergeben sich stark unterschiedliche Fehlerbilder. In diesen Fällen gleicht keine verschmutzte Shampoo-Flasche der anderen. „Mit Hilfe von künstlicher Intelligenz und Edge-Learning-Tools können wir dem Bildverarbeitungssystem derartige Fehler anlernen und somit eine zuverlässige Erkennung fehlerhaft befüllter Behälter und deren vollautomatische Ausschleusung aus dem weiteren Prozess erreichen“, so Bilse. Edge Learning erlaubt das problemlose Antrainieren guter und schlechter Beispiele, indem man entsprechende Bilder in das System lädt. „Durch den Einsatz solcher Systeme sind wir heute in der Lage, unsere Produktionslinien viel schneller auf neue Produkte umzustellen.“

Vision-Erfahrungen genutzt

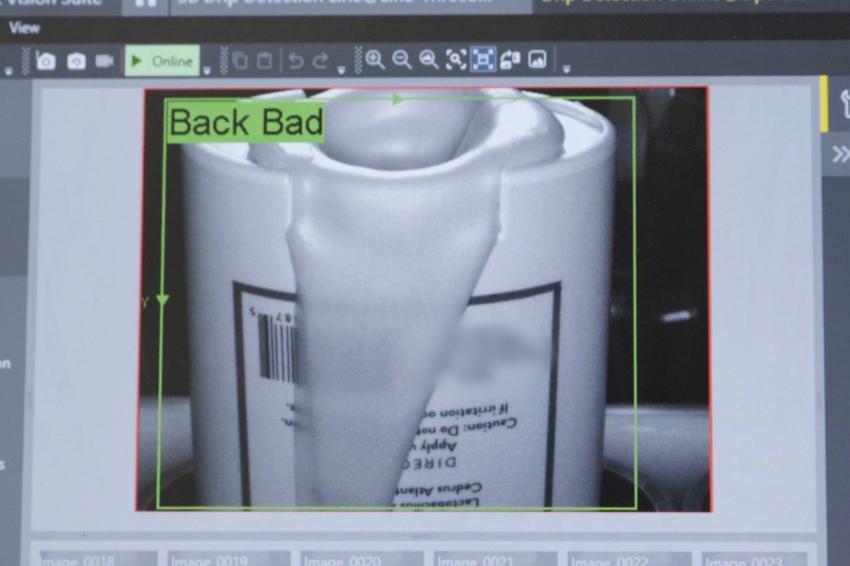

In einem kürzlich durchgeführten Projekt erhielt Federal Package einen Auftrag zur Produktion von Deodorants und investierte dafür erneut in industrielle Bildverarbeitung. Zwei Aufgaben innerhalb des Herstellungsprozesses eigneten sich besonders für die Automatisierung der Qualitätskontrolle: Eine war die Überprüfung der Kunststoffverpackungen auf der Vorder- und Rückseite jedes Deodorant-Behältnisses auf Tropfspuren, die durch eine zu große Füllmenge entstehen können und dadurch zu einer schlechten Produktpräsentation führen. In der zweiten Qualitätskontrolle wurden die Etiketten geprüft. Hier wird untersucht, ob das richtige Etikett verwendet und ob es an der richtigen Position und Ausrichtung auf der Verpackung angebracht wurde. „An dieser Produktionslinie wurden die Waren zuvor manuell überprüft“, erinnert sich Bilse. „Um die Produktivität und die Qualität zu erhöhen, war die automatisierte Prüfung jeder einzelnen Verpackung an dieser Linie die effizientere Lösung.“

Federal Package hatte zuvor bereits in industrielle Bildverarbeitung investiert und verfügte über Erfahrungen mit Cognex und anderen Anbietern. „Wir haben uns bei diesem Deodorant-Projekt erneut für Cognex entschieden und dabei In-Sight 2800-Systeme gewählt“, so Bilse. Wesentliche Argumente für Cognex waren nach seinen Worten unter anderem die Leistungsfähigkeit der Hardware, die einfache Bedienbarkeit der Software sowie die positiven Erfahrungen mit dem Support des Herstellers. Insbesondere die Möglichkeit, die integrierten Edge-Learning-Tools der In-Sight 2800-Systeme für das Anlernen von Fehlern zu nutzen, war ausschlaggebend.

Edge Learning ist ein Teilbereich der künstlichen Intelligenz (KI), bei dem die Verarbeitung direkt auf dem Gerät stattfindet, wobei eine Reihe von vortrainierten Algorithmen verwendet wird. Die Technologie ist einfach einzurichten und erfordert im Vergleich zu anderen KI-basierten Lösungen, wie Deep Learning, weniger Zeit und weniger Bilder für das Training. Die Wahl des In-Sight 2800 beschleunigte die Inbetriebnahme enorm, betont Bilse: „Der Bildverarbeitungsteil an dieser Anlage war innerhalb von 20 Minuten eingerichtet und einsatzbereit – früher haben wir für solche Umstellungen bis zu einem ganzen Tag benötigt.“ Diese kurzen Umstellungszeiten sind für Federal Package wichtig, denn das Unternehmen produziert zwischen 30 und 40 verschiedene Deodorant-Designs mit unterschiedlichen Düften, Farben und Bezeichnungen. Die Edge-Learning-Fähigkeit des Systems ist intelligent genug, Merkmale wie unterschiedliche Farben und Bezeichnungen herauszufiltern und sich auf die tatsächlichen Mängel des Produkts zu konzentrieren.

Höhere Produktionsgeschwindigkeit möglich

Federal Package setzt die Monochrom-Version des In-Sight 2800 für die Tropfspurenprüfung und die Farbversion für die Etikettenkontrolle ein, da diese besser zwischen dem Rand des Etiketts und dem Deodorantbehältnis unterscheiden kann. Die Linie für die Tropfspurprüfung läuft mit fast achtzig Einheiten pro Minute, die Etikettenprüfung mit etwa sechzig Einheiten pro Minute. In beiden Fällen ermöglicht die Automatisierung einen höheren Durchsatz sowie die Gewährleistung, dass alle Einheiten zu 100 Prozent überprüft werden, was manuell unmöglich wäre. Die Genauigkeitsrate für das Aufspüren von Defekten beträgt über 99 Prozent.

Von den Ergebnissen der so aufgerüsteten Anlage ist Bilse begeistert: „Das Bildverarbeitungssystem hat uns geholfen, unsere Prozesse weiter zu optimieren. Die Produktionslinie, auf der jetzt Deodorants abgefüllt werden, läuft in der Regel 24 Stunden am Tag und fünf Tage die Woche durch, ohne dass ein einziger manueller Eingriff erforderlich ist. Ohne Bildverarbeitungssysteme wäre dies nicht möglich.“ Federal Package profitiert durch den Einsatz der Cognex-Lösung in einem weiteren Punkt: „Wir haben im Lauf der Zeit mehr Vertrauen in unsere Anlagen gewonnen und wissen, dass wir aufgrund des Automatisierungsgrades und der leistungsstarken Bildverarbeitung so gut wie keinen Ausschuss mehr produzieren. Auf dieser Basis betreiben wir die Anlagen inzwischen mit höheren Geschwindigkeiten und steigern so unseren Durchsatz. Dies verdanken wir auch den Cognex-Experten, die uns dabei unterstützen, besser zu werden. Hier sehe ich für die Zukunft einen riesigen Mehrwert.“