Robotergestütztes Erfassungssystem ohne Teaching

Vollautomatische 3D-Scanning-Station rekonstruiert 3D-Modelle

Das Fraunhofer IGD präsentiert ein robotergestütztes System, das Objekte vollautomatisch erfasst – ohne vorheriges Teaching. Der Schlüssel zur Vollautomatisierung liegt in den eigens entwickelten Algorithmen zur dynamischen Pfadplanung. Die intelligente automatische Ansichtenplanung ermöglicht hierbei eine vollständige Abdeckung der sichtbaren Objektoberfläche. Am Ende entstehen farbtreue 3D-Modelle von den physischen Objekten. Das System erfasst bereits in mehreren Museen Kulturgegenstände, lässt sich aber genauso in der Qualitätssicherung einsetzen.

Für die großflächige 3D-Rekonstruktion von Oberflächen werden berührungsfreie Systeme eingesetzt. Eine vollständige Erfassung ergibt sich aus dem Zusammensetzen der aus verschiedenen Ansichten erfassten Teiloberflächen. Ergebnis ist ein 3D-Modell von dem physischen Objekt. Recht einfach ist der Erfassungsprozess mit handgeführten 3D-Scannern, die manuell um das Objekt bewegt werden. Vollständigkeit und Qualität des Ergebnisses hängen dabei von der Erfahrung des Benutzers ab – die Wiederholgenauigkeit auch.

Da man sich in industriellen Prozessen zur Qualitätssicherung nicht auf die Tagesform von Menschen verlassen möchte, wurden Schritte zur Automatisierung unternommen. So kann ein Roboter individuelle Positionen und Orientierungen anfahren, woraus jeweils Aufnahmen gemacht werden, um das Objekt vollständig zu erfassen. Doch dem Roboter in einem Teachingprozess diese Positionen beizubringen ist aufwendig. Für die Automatisierung dieses Prozesses ist das Bestimmen der notwendigen Positionen die entscheidende Herausforderung.

Hier setzt nun die Lösung des Fraunhofer IGD an: Sie ermöglicht eine vollautomatische 3D-Erfassung ohne voriges Teaching. Nach dem Aufbau des Systems erfolgt lediglich ein Kalibrierungsschritt. Anschließend muss der Benutzer die Höhe des Bereichs eingeben, der erfasst werden soll – der Durchmesser ist per Default durch den Drehteller vorgegeben. Der Prozess läuft dann vollautomatisch ab. Während dessen kann der Bediener anderen Aufgaben nachgehen.

Die Hardwarekomponenten im Überblick

Hardwareseitig besteht die Lösung aus einem Roboterarm, einem Drehteller und einem Scansystem. Der Aufbau ist so gestaltet, dass auch Nicht-Fachkräfte mit der Station arbeiten können. Das Besondere des Systems ist die intelligente Algorithmik, die den Prozess dynamisch – also in Abhängigkeit der bereits erfassten Information – steuert und weitere Schritte so anpasst, dass mit einer minimalen Anzahl von Kamerapositionen und -orientierungen eine maximale Abdeckung der sichtbaren Oberfläche in der vordefinierten Zielauflösung erreicht wird. Es ist daher kein Teaching des Roboters erforderlich.

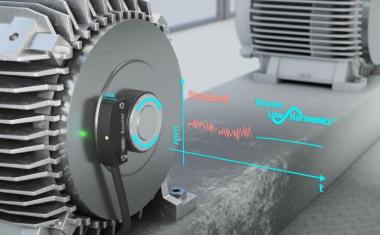

Für die Erfassung wird eine hochauflösende Fotokamera mit einem maßgeschneiderten Ringlicht und einem optionalen Hintergrundlicht kombiniert. Die Kamera ist eine Phaseone IXH (150 MP). Das Ringlicht verfügt über ein D50-Spektrum, das ideal für eine farbtreue Erfassung ist. Es erlaubt Polarisationsfilter anzubringen, um spekulare Oberflächen besser erfassen zu können.

Für die Positionierung wird ein leichter Roboterarm (Universal Robots UR10 oder UR20), der die Kamera hält, mit einem Drehteller kombiniert, auf dem das Objekt platziert ist. So kann das Objekt von allen Seiten erfasst werden, während die Bewegungen der Kamera auf eine Seite des Drehtellers beschränkt bleiben. Der Roboterarm muss nicht über das Objekt greifen, um es von der gegenüberliegenden Seite zu erfassen. Somit lässt sich mit kleineren Reichweiten und günstigeren Robotern arbeiten.

Dynamischer Ansatz zur Ansichtenplanung

Der Schlüssel zum automatisierten Prozess ist ein dynamischer Ansatz zur Ansichtenplanung für die Kamera. Dieser stellt eine optimale Anzahl von Positionen und Orientierungen (Posen) sicher, um die gesamte sichtbare Oberfläche mit einer vordefinierten Zielauflösung zu erfassen. Dabei werden alle durch den photogrammetrischen Ansatz gegebenen Anforderungen beachtet, wie zum Beispiel eine 70-prozentige Überlappung benachbarter Bilder für ausreichende Merkmalsübereinstimmungen. Auch wird ein konsistenter Abstand zwischen der Oberfläche des Objekts und der Fokusebene der Kamera eingehalten.

Während des Prozesses wird kontinuierlich die Bildschärfe analysiert. Es werden nur die Bildregionen für die 3D-Rekonstruktion verwendet, die sich im Schärfebereich der Kamera befinden. Diese Informationen gehen fortwährend in den Prozess zur Ansichtenberechnung ein.

Initiale Kalibrierung

Nach dem Aufbau des Systems wird eine automatische Selbstkalibrierung durchgeführt. Zunächst werden die Kameraintrinsiken ermittelt, um das tatsächliche Sichtfeld zu bestimmen und Verzerrungen der Linse zu korrigieren. Anschließend wird die Roboterarm-Sensor-Transformation zwischen dem optischen Zentrum der Kamera (dem Sensor) und dem Werkzeugrahmen des Roboters (dem Arm) festgelegt. Somit ist das optische Zentrum der Kamera relativ zur Basis des Roboterarms bestimmt. Schließlich ergibt die Kalibrierung des Drehtellers dessen Position im Raum und die Rotationsachse des Scan-Volumens. Nachdem das Kalibrier-Target auf den Drehteller gelegt und der Prozess per Mausklick gestartet wird, werden alle Kalibrierungsdaten automatisch bestimmt.

Die erfassten Rohdaten bestehen aus hochauflösenden Bildern des Objekts. Structure-from-Motion und Multi-View-Stereo identifizieren Merkmale und triangulieren 3D-Informationen. Die hohe Qualität des finalen 3D-Modells wird dadurch erreicht, dass die Posen für den Roboter so berechnet werden, dass alle von außen sichtbaren Anteile der Oberfläche aus mindestens vier Richtungen erfasst werden. Typische Auflösungen des 3D-Modells liegen im Bereich von 10 bis 15 μm. Für eine optimale Auflösung können fokussierte Kamera-Makro-Objektive verwendet werden - auch für Objekte, die größer sind als das Messvolumen der Kamera (definiert durch Sichtfeld und Schärfentiefe). Typischerweise wird pro Bild nur ein Teil der aufgenommenen Objektoberfläche scharf abgebildet. Daher werden viele Bilder benötigt, um sie insgesamt hochauflösend und scharf abzudecken. Für den Nutzer bedeutet dies, sich im Vorfeld für einen Kompromiss aus Scanzeit und Zielqualität zu entscheiden, der seine 3D-Digitalisierziele bestmöglich erfüllt.

Ergebnis

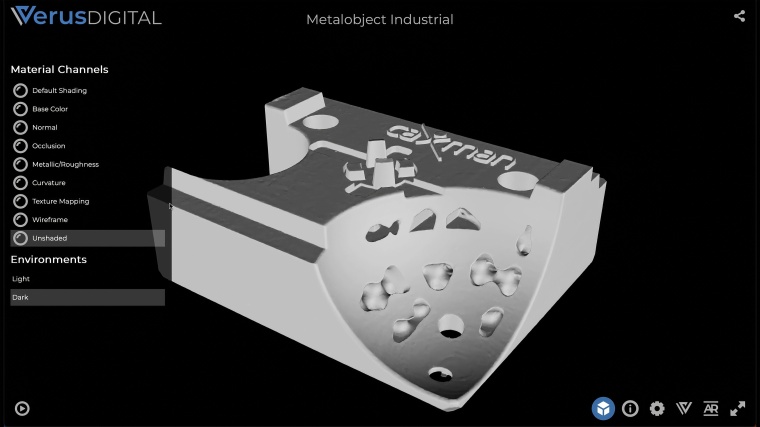

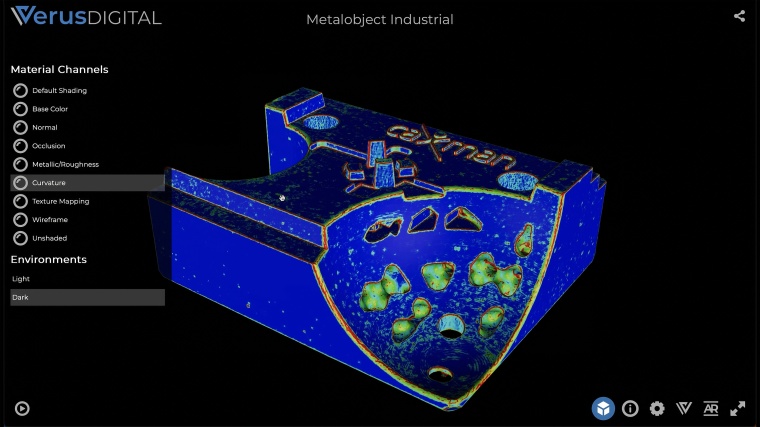

Die 3D-Modelle entstehen ohne manuelle Nachbearbeitung. Da das System in einer geschlossenen Umgebung arbeitet und alle Bestandteile des Systems inklusive der Geometrien bekannt sind, können 3D-Punkte, die zu der Umgebung gehören, automatisch herausgefiltert werden. Auf den 3D-Modellen können dann Analysen erfolgen, wie zum Beispiel ein Soll-Ist-Vergleich mit dem nominalen CAD-Modell oder Tiefenmessungen an Oberflächenstrukturen. Aus den 3D-Modellen können automatisch gröber aufgelöste Modelle abgeleitet werden, die für Visualisierungs- und Präsentationszweck dienen können.

Die Nachfrage nach wirtschaftlicher und genauer 3D-Erfassung von Objekten und Bauteilen steigt schnell, nicht nur für und in der Qualitätssicherung, sondern auch für interaktive Online-Visualisierungen oder virtuelle Realität. Gleichzeitig wird mit dem steigenden Bedarf der Mangel an Fachkräften immer augenfälliger, so dass nur autonome vollautomatische Systeme mittelfristig die Nachfrage nach 3D-Erfassung decken können.

Die hier vorgestellte Lösung wird von der Ausgründung, der Verus Digital, in der Branche Kreativ- und Kulturwirtschaft, vermarktet, während das Fraunhofer IGD weiterhin Ansprechpartner für Weiterentwicklungen des Systems ist. Über den Weg des Technologietransfers hat das Fraunhofer IGD die dieser Lösung zugrundeliegenden Konzepte bereits erfolgreich auf andere Anwendungsfelder übertragen - auch unter Nutzung von Lasertriangulation. Beispielsweise wurde die erste robotergestützte Dekontaminationsanlage für mittels Höchstdruckwasserstrahl zu entschichtende Baugruppen im Rückbau von Kernkraftwerken in Biblis von RWE in Betrieb genommen.

Autoren

Pedro Santos, Leiter der Abteilung Digitalisierung von Kulturerbe

André Stork, Branchenleiter Automotive

Anbieter

Fraunhofer-Institut für Graphische Datenverarbeitung IGDFraunhoferstraße 5

64283 Darmstadt

Deutschland

Meist gelesen

Dieser Roboter steht Ihnen aber gut!

Über das Phänomen der Wearable Social Robots

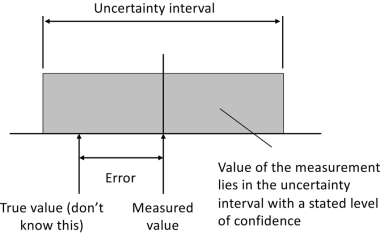

Messunsicherheit in der Fertigung: Grundlagen verstehen

Warum präzise Messergebnisse allein nicht ausreichen

Robuste Zeichenerkennung mit Deep Learning

OCR-Anwendungen in industriellen Inspektionsprozessen

Der photoelektrische „Hightech-Blick“

Überblick über optische Sensoren für Smart-Factory-Anwendungen

Effektives Recycling in industriellen Anlagen

Sortierung von schwarzem Kunststoff mit MWIR-Hyperspektralbildgebung