Trainingsdaten für KI-Modelle direkt auf dem Objekt erzeugen

26.06.2025 - Hürden für den Einsatz von KI in der optischen Prüfung senken

Ein Team von Wissenschaftlern entwickelte ein System, mit dem Fachkräfte Fehlstellen und Qualitätsdaten direkt am realen Bauteil annotieren können. Auf diese Weise lassen sich Trainingsdaten für KI-Modelle schneller und intuitiver erstellen. Die Technologie eröffnet Perspektiven für zahlreiche Prüf- und Produktionsszenarien, in denen eine optische Inspektion bislang vorwiegend manuell durchgeführt wird.

In zahlreichen Branchen – von der Automobil- und Elektronikfertigung bis hin zur Lebensmittel- und Pharmaindustrie, werden Erzeugnisse bis heute manuell visuell geprüft. Die Einführung von Künstlicher Intelligenz (KI) für automatische und assistierte Sichtprüfungen verspricht aufgrund des hohen Reifegrads der Technik Effizienz- und Qualitätssteigerungen. Die Grundlage der Technik und damit auch die größte Integrationshürde ist allerdings eine präzise annotierte und ausreichend große Datengrundlage zur Beschreibung der Prüfaufgabe. Um ein KI-Modell zu trainieren, müssen erst zahlreiche – oft tausende – Bilder von Bauteilen mit markierten Fehlerstellen oder beschreibenden Merkmalen vorliegen. Das Anfertigen solcher Annotationen – auch „Labeling“ genannt – erfolgt in einem separaten Prozess, ist zeitaufwendig und erfordert spezielle Software sowie geschultes Personal. In der Praxis bedeutet das meist, dass geschulte Expert*innen im Rahmen des Prüfprozesses relevante Prüflinge bereitstellen. Die eigentliche Datenannotation für das Training der KI-Modelle erfolgt zu einem späteren Zeitpunkt und unter Einsatz zusätzlicher Ressourcen im Büro am Bildschirm. Die so entstehenden Systemgrenzen erschweren die Zusammenarbeit zwischen Prüfer*innen und Datenwissenschaftler*innen und kann dazu führen, dass wertvolles Expertenwissen nicht oder unvollständig ins KI-Modell einfließt – eine verpasste Chance.

Physische Annotation durch intuitives Zeigen

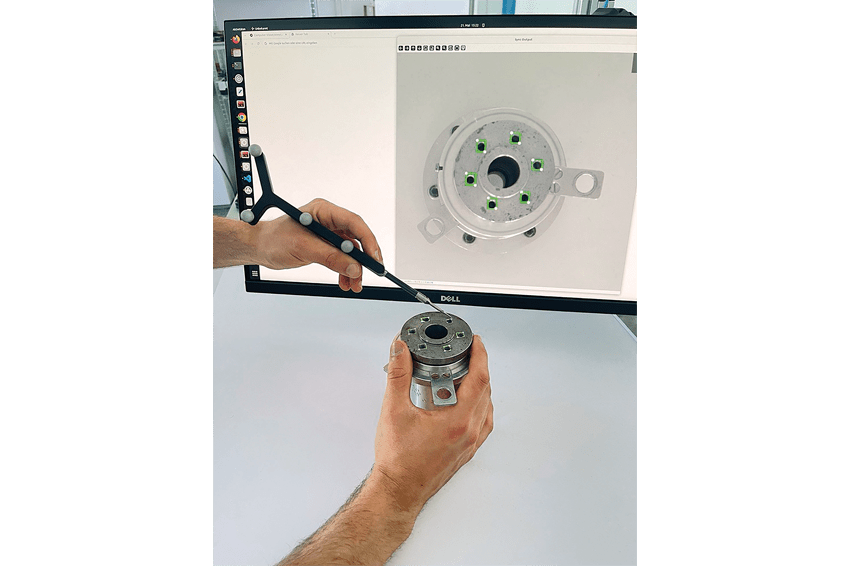

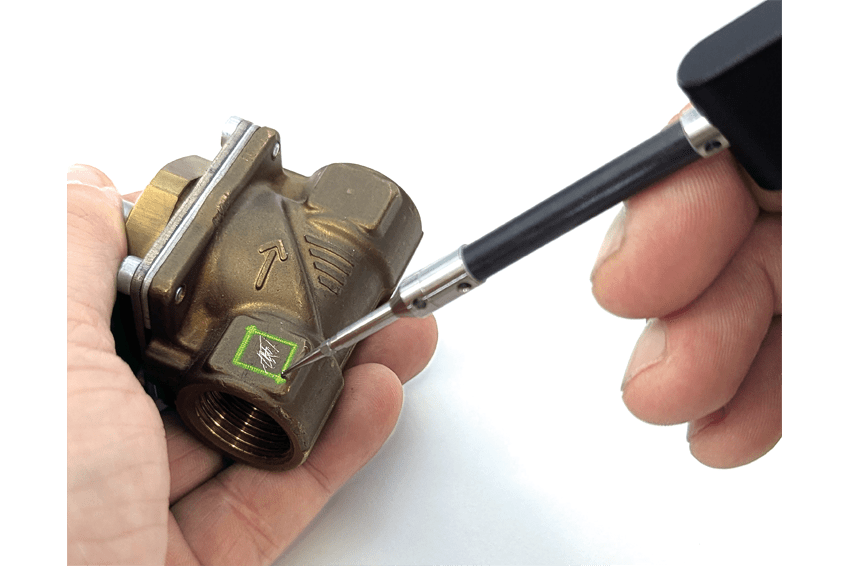

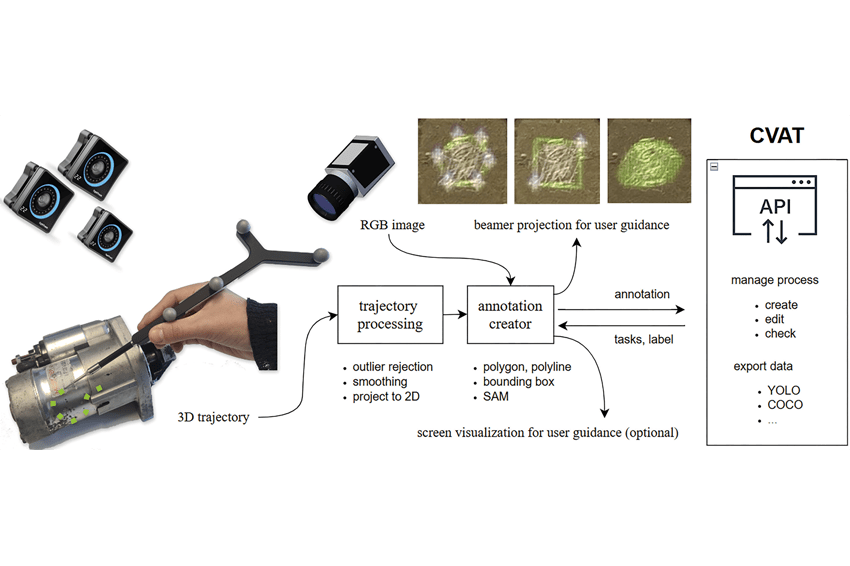

Hier setzt das vom Fraunhofer IPK vorgestellte Konzept an: Ein physischer, getrackter Zeigestift (Pointer) ermöglicht es, Regionen einer Objektoberfläche für Klassifikations- oder Segmentierungsaufgaben direkt am realen Prüfling zu markieren. Anstatt am Monitor mit Maus oder Zeichenwerkzeugen zu arbeiten, weist der Prüfer mit diesem Stift direkt auf eine erkannte Fehlstelle oder ein relevantes Merkmal am Bauteil. Ein am Arbeitsplatz integriertes Digitalisierungssystem überführt eine Kombination aus Bild und Positionsdaten in ein Verarbeitungssystem und erzeugt im Hintergrund des Prozesses eine digitale Annotation. Dieses direkte „In-situ“-Vorgehen überträgt das Fachwissen des Prüfers unmittelbar in digitale Trainingsdaten.

Von der Markierung zum KI-Training

Die mit dem Pointer durchgeführten Markierungen werden vom System digital aufgezeichnet und als gängige Annotationstypen für Bildannotationen, wie Koordinaten eines Punktes, Bounding-Boxes, Polygone und Polylinien, interpretiert und mit zusätzlich erfassten Bilddaten fusioniert. Die so entstehenden Daten werden anschließend in gängige Formate für Bildannotationen (z. B. XML, YOLO, COCO) überführt. Das bedeutet, dass die im Werk erfassten Datenpunkte direkt in die KI-Trainingssoftware eingespeist werden können, ohne dass ein zusätzlicher Konvertierungsschritt erforderlich ist. Mithilfe dieser Datenrepräsentation wird ebenfalls die zusätzliche Nutzung von Open-Source-Annotationstools zur Administration und Nachbearbeitung möglich.

Einfache Integration in den Prüfalltag

Ein wichtiger Vorteil des physisch geführten Zeigestifts ist seine einfache Handhabung. Die Prüfmitarbeiter benötigen nur eine kurze Schulung, da die Bedienung intuitiv erfolgt – im Grunde wird ihr natürlicher Arbeitsablauf ergänzt, nicht verändert. Das System lässt sich typischerweise mit geringem Aufwand an einem bestehenden Prüfplatz installieren. Neben dem Zeigestift sind lediglich eine Tracking-Kamera und ein kleiner Projektor erforderlich. Der Projektor dient dazu, die vom System erfassten Markierungen direkt auf die Bauteiloberfläche zu projizieren, um dem Nutzer eine visuelle Rückmeldung zu geben. Nach einer kurzen Einführung können Qualitätsprüfer das Werkzeug ohne tiefgehende IT-Kenntnisse oder spezielles Know-how im Bereich der Datenannotierung einsetzen. Gerade in Betrieben, in denen erfahrene Prüfer*innen tätig sind, aber nur wenig KI-Expertise vorhanden ist, senkt diese Lösung die Hemmschwelle für die Einführung von KI erheblich.

Durch das direkte Arbeiten am Objekt ergibt sich zudem eine signifikante Zeitersparnis, sodass der Gesamtaufwand für die Datenerzeugung sinkt. Dadurch reduzieren sich die Kosten pro Trainingsbild spürbar. Außerdem fühlen sich die Fachkräfte stärker in den KI-Entwicklungsprozess eingebunden, was die Akzeptanz der neuen Technologie fördert.

Kürzere Trainingszyklen und bessere Modelle

Die Möglichkeit, neue Daten kontinuierlich während des Prüfbetriebs zu erfassen, hat ebenfalls positive Auswirkungen auf den Umgang und die Dauer der Trainingszyklen für KI-Modelle. Statt erst einen großen Datensatz aufzubauen, um dann ein Modell zu trainieren, können Unternehmen mit diesem System in kleineren Iterationen arbeiten: Die Inspektionsmodelle werden regelmäßig mit den neu markierten Beispielen nachtrainiert. Dadurch verbessern sie sich schrittweise und passen sich an veränderte Bedingungen oder neue Fehlerbilder an. Die kontinuierliche Datenanreicherung schafft einen lernenden Kreislauf zwischen Mensch und KI: Jeder vom Experten markierte Defekt macht das Modell ein Stückchen schlauer. So wächst das Vertrauen in die KI-Lösung, und die Automatisierung der Sichtprüfung lässt sich sicher und effizient ausbauen.

Fazit

Mit dem physischen System zur Objektannotation präsentiert das Fraunhofer-Team eine praxisnahe Lösung, um die Einführung von KI in der Qualitätskontrolle zu erleichtern. Das System überbrückt die Lücke zwischen der menschlichen Fachexpertise und der digitalen Datenwelt, indem es erfahrenen Prüfern ein Werkzeug an die Hand gibt, mit dem sie ihr Wissen direkt in Trainingsdaten umsetzen können. Die daraus resultierenden Vorteile – von Abbau der Systemgrenzen über Zeit- und Kostenersparnis bis hin zu schnellerem KI-Training – tragen dazu bei, die Hürden beim Einsatz von KI im industriellen Umfeld deutlich zu senken. Wenn erfahrene Qualitätsprüfer die KI ohne Umwege mit verbesserten Daten versorgen können, ebnet dies den Weg für bessere und anpassungsfähigere Inspektionsmodelle in der smarten Fabrik der Zukunft.

Autor

Oliver Krumpek, Wissenschaftlicher Mitarbeiter am Fraunhofer IPK

Kontakt

IPK Fraunhofer Institut für Produktionsanlagen und Konstruktionstechnik

Pascalstr. 8-9

10587 Berlin

Deutschland

+49 30 39006 0

+49 30 39110 37