Vibrationen und Bedienfehler, starke Herausforderungen

Menschliche Fehler haben einen großen Einfluss auf die Qualität einer Koordinatenvermessung an einem Objekt, fand die CMSC-Studie heraus. Portable optische Hand-Messgeräte tragen im Vergleich zum Messarm aktiv zur Verringerung der festgestellten Bedienfehler bei. Das verkürzt die Messzeiten und steigert die -präzision.

Eine der bedeutendsten Entwicklungen der letzten 30 Jahre in der Messtechnik war zweifelsohne die Einführung tragbarer Messgeräte. Damit können Inspektionen im Fertigungsbereich direkt am Teil vorgenommen werden. Die Erfindung tragbarer Messarme in den frühen 90er-Jahren und die Einführung von Laser-Trackern kurze Zeit später führten zur Revolution der branchenüblichen Prüfverfahren. Mobile Messgeräte ermöglichen schnellere und regelmäßigere Messungen, wodurch die Messzeit reduziert und die Qualität deutlich gesteigert wird.

Zahlreiche Herausforderungen

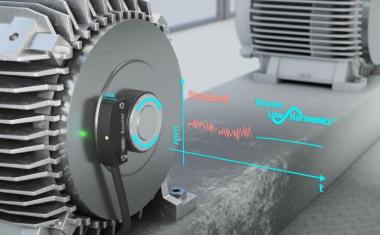

Bei Verwendung tragbarer Messtechnologien ergeben sich im Vergleich mit digitalen CMM (Coordinate Measuring Machine)-Scannern in Messlaboren, die schwere, stabile Granittische besitzen, allerdings zahlreiche Herausforderungen. Dazu gehören beispielsweise Vibrationen in Produktionsumgebungen, verursacht durch Fertigungsmaschinen, Pressen, Förderbänder, Gabelstapler, Kräne oder durch in der Nähe verlaufenden Straßen- und Eisenbahnverkehr. Ferner zählen dazu besondere Anforderungen für ein stabiles Geräte-Setup, Schwankungen von Temperatur und Luftfeuchtigkeit sowie unterschiedliche Anwenderfertigkeiten.

Wenn der Produktionsbereich nicht ausreichend geschützt ist, beeinträchtigen diese Vibrationen das Messsystem und damit das Messergebnis. Instabile Stative oder nicht steife Unterkonstruktionen können die Vibrationen sogar noch verstärken.

Im Rahmen der Coordinate Metrology Systems Conference (CMSC) 2012 wurde eine Studie vorgestellt, die hier zusammengefasst ist: Abbildung 1 veranschaulicht die von einer Presse an einem CMM-Standort verursachten Schwingungen - Augenblicksgeschwindigkeit als Funktion der Zeit. Die Vibrationen mit Werten bis zu 26,9 mm/s und einer typischen Resonanzfrequenz von 17 Hz in einer Entfernung von ca. 15 m wurden vor der Installation eines Koordinatenmesssystems in einem Werk aufgezeichnet, in dem Stanzpressen betrieben werden.

Testergebnis: Mit Messarm Präzisionsverlust

Unter vergleichbaren Bedingungen haben Prüfingenieure in einem Laborexperiment mit Hilfe eines Roboters die Auswirkungen solcher Vibrationen auf tragbare CMMs untersucht. Die zu testenden Geräte, ein knapp 2,5 m langer, mehrgliedriger Messarm und das tragbare optische CMM HandyProbe von Creaform, wurden an einem Roboterarm montiert. Dann programmierten die Ingenieure den Roboter darauf, ähnlich kleine und schnelle Bewegungen zu verursachen, wie die Presse im voran genannten Beispiel. Die Beurteilung der Messgenauigkeit erfolgte mittels einer standardmäßigen 2,5-m-Messschraube mit Kegeln, eine für Prüfungen nach der VDI-Norm 2634 häufig verwendete Methode.

Ohne Vibrationen waren die Ergebnisse für beide Geräte ähnlich: Der mittlere quadratische Fehlerwert (RMS) des Messarms lag bei 0,018 mm, der des optischen Koordinatenmesssystems bei 0,011 mm. Die maximale Abweichung lag bei 0,041 mm bzw. 0,031 mm. Die Ergebnisse der Tests bei Vibrationen machen jedoch die Vorteile der dynamischen Referenzierung deutlich: Der mittlere quadratische Fehlerwert des Messarms lag bei 0,039 mm, der des optischen CMM bei 0,013 mm. Die maximale Abweichung des Messarms betrug 0,103 mm, die des optischen CMM lediglich 0,037 mm. Es gibt also keine nennenswerten Unterschiede bei den Ergebnissen des optischen CMM.

Die Kurvendiagramme in Abbildung 2 zeigen die Ergebnisse für die einzelnen Geräte mit und ohne Vibrationen - je zwei Tests. An der Ordinatenachse lässt sich die Abweichung zwischen den kalibrierten und den gemessenen Werten für jedes der 20 Intervalle ablesen.

Die Stärke der simulierten Vibrationen entspricht den Bedingungen in vielen Produktionsumgebungen. Das Experiment belegt den klaren Präzisionsverlust einer nicht-optischen tragbaren Lösung bei der Vermessung von Objekten, ohne Granittisch mit Schwingungsdämpfern.

Einfluss menschlicher Bedienfehler

Ein weiterer in dieser Studie identifizierter Vorteil optischer Lösungen ist die Verringerung von Bedienfehlern. Die CMSC-Studie „How Behavior Impacts Your Measurement" (Auswirkung des Anwenderverhaltens auf die Messung) umfasst eine klare und detaillierte Analyse des Anwenderverhaltens bei der Messung. Sie basiert auf einem vordefinierten Test-Setup unter realen Messbedingungen. Die Teilnehmer erhielten weder Anweisungen noch Vorgaben. Über 40% der Teilnehmer waren im Bereich der Qualitätskontrolle oder Inspektion tätig und mehr als 60% verfügten über mindestens sieben Jahre Erfahrung und/oder führten täglich oder wöchentlich Messungen durch.

Doch nur 6% der Teilnehmer bemerkten beim „Messarm-Motorraum-Test" die Teppichunterlage, auf der das Messgerät stand. Beim „Laser-Tracker-Tür-Test" berücksichtigten ebenfalls nur 6% die Stabilität des Messobjekts. Die Auswertung der Testergebnisse zeigte außerdem, dass 7% der Teilnehmer die Position des Objekts nach der Ausrichtung verändert hatten und lediglich 7% am Ende der Messung eine Kontrolle an einem Ausrichtungspunkt durchgeführt haben. Beim „Laser-Tracker-Fahrzeug-Test" äußerten 20% Bedenken bezüglich des Teppichs, 15% stellten die Stabilität des Objekts infrage und gerade einmal 25% erwähnten die Notwendigkeit einer zuverlässigen Ausrichtung. Es ist leider nicht möglich, die Auswirkung von Anwenderfehlern auf den Messvorgang genau zu beziffern. Doch die beobachteten Fehlerwerte sprechen für sich: 0,56 bis 3,81 mm beim Motorraumtest, 35 bis 43,18 mm beim Türtest und 5,36 bis 8,198 mm beim vollständigen Fahrzeugtest.

Dynamische Referenzierung hilft Bedienfehler verringern

Die Verfasser der Studie kamen somit zum Schluss, dass menschliche Fehler einen großen Einfluss auf die Messqualität haben. Die dynamische Referenzierung trägt aktiv zur Verringerung der in der CMSC-Studie festgestellten Bedienfehler bei. Diese resultieren aus unzureichender Analyse von Faktoren wie instabile Messumgebungen, Vibrationen durch starken Verkehr oder nicht fixierte Messobjekte. Aufgrund der dynamischen Ausrichtung des tragbaren CMM-Systems HandyProbe und des automatischen Referenz-Tracking-Modells mittels Reflektoren ließen sich bei der Prüfung von Triebwerksluken die Messzeiten drastisch verkürzen und durch die Verringerung von Bedienfehlern zuverlässigere Messungen durchführen.