GMI-Sensortechnik überwindet Grenzen

10.12.2024 - Encoder bietet mit maximaler Präzision und Zuverlässigkeit neue Einsatzmöglichkeiten

Ein österreichisches Unternehmen nutzt für seine Encoder den Effekt der Giant Magneto Impedance (GMI). Die entwickelten kompakten und präzisen Sensoren eröffnen vielfältige neue Einsatzmöglichkeiten beispielsweise im Bereich der Werkzeugmaschinen, in kreiselstabilisierten Plattformen sowie in Prüfständen.

Industrie 4.0 entwickelt sich mit großer Dynamik weiter, allen voran in der Automatisierung und der Robotik. Mit ihren GMI-Encodern hat das österreichische Unternehmen Flux Lösungen gefunden, die mit dem Tempo Schritt halten können. „Ab einem bestimmten Punkt stellten wir fest, dass die bekannte Sensorik vor allem beim Erfassen von Rotations- und linearen Bewegungsabläufen hart am Limit ist. Es war Zeit für neue Entwicklungen: für Sensoren und Encoder, die den gestiegenen Anforderungen an Leistung und Performance gerecht werden, jedoch dabei auch maximale Anpassungsfähigkeit und Flexibilität bieten. Mit unserer Technologie sind den Einsatzbereichen für Encoder so gut wie keine Grenzen gesetzt“, blickt Flux-Mitgründer und CEO Paul Tutzu zurück.

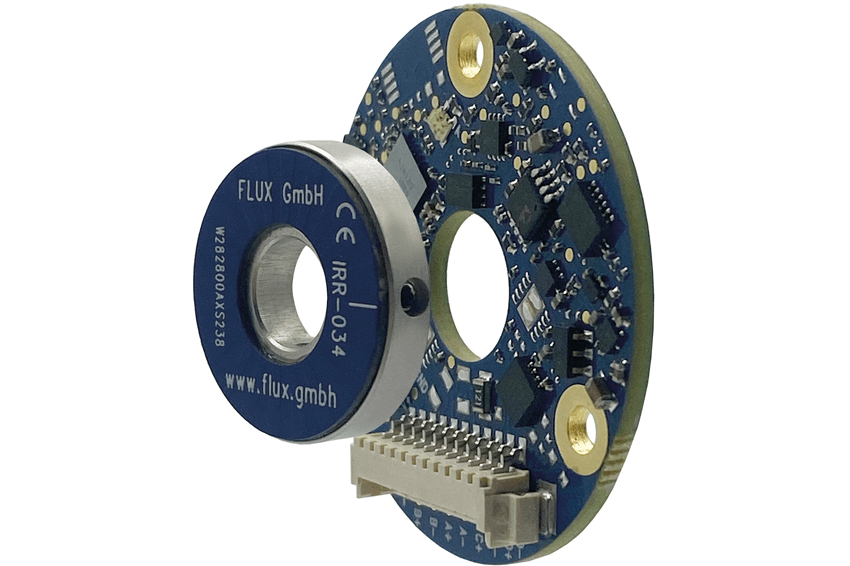

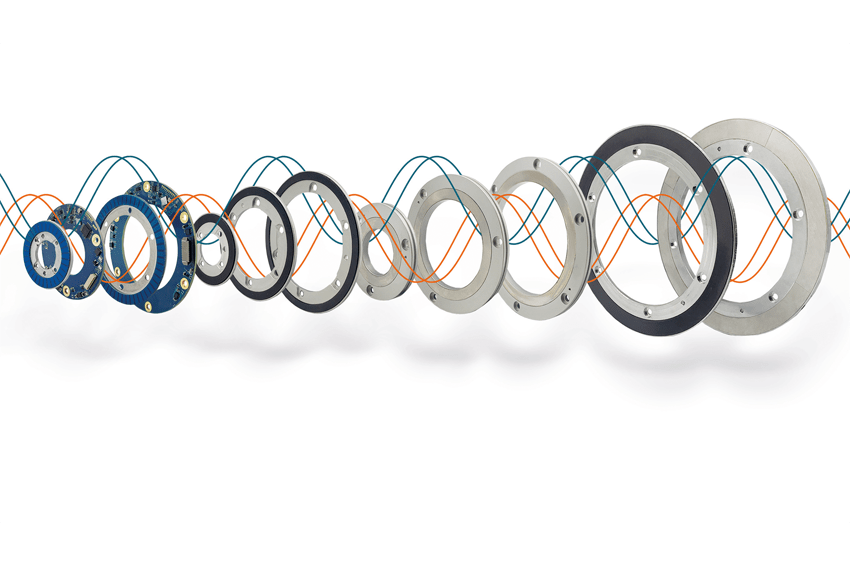

Die Familie der Flux-Encoder besteht aktuell aus drei Produktlinien, zwei basieren auf dem GMI-Prinzip: Die GMI-Angle-Encoder (GMI-ANG-Serie) bieten ultraschnelle und hochpräzise Winkelmessung in Bogensekunden (1 arcsec = 1/3.600 Grad) für anspruchsvolle Anwendungen. GMI-Rotary-Encoder (GMI-ROT-Serie) für die Positionsmessung ermöglichen die Vorteile der GMI-Technologie auch in Anwendungen für Positionsmessung mit kompaktem Einbauraum, die mit herkömmlichen Drehgebern nicht umsetzbar sind. Die dritte Produktlinie Inductive-Rotary-Encoder (IND-ROT-Serie) ergänzt die beiden GMI-Serien um präzise und robuste Absolutdrehgeber mit induktiver Technologie in sehr kleiner Bauform. Tatsächlich haben die Ind-Rot-Minis das laut Hersteller derzeit kleinste und gleichsam präziseste Encoder-Design auf dem Markt.

Seit 2021 ist Servotecnica exklusiver Vertriebspartner für die Produkte von Flux für Deutschland und Italien. Das Mailänder Unternehmen ist zudem Kooperationspartner für weitere gemeinsame Entwicklungen im Bereich der Drehgebertechnologie und Schleifringe.

Giant Magneto Impedance

Doch wie funktionieren die GMI-Encoder von Flux? Zugrunde liegt ihnen ein bekanntes Prinzip: Bestimmte Materialien ändern ihre Impedanz, also den Wechselstromwiderstand, sobald sie einem externen Magnetfeld ausgesetzt sind. Das wiederum hat Auswirkungen auf den sogenannten Skin-Effekt, der durch Anlegen eines Wechselstroms im GMI-Material hervorgerufen wird. Auf diese Weise ist es möglich, ein Signal in Abhängigkeit von der Position zwischen Sensor (GMI-Folie) und Maßband (externes Magnetfeld) zu erzeugen. Die Experten von Flux nutzen die patentierte GMI-Technologie zur Positionsbestimmung – ein Ansatz, der in dieser Form noch nicht verfolgt worden ist.

Flux ist es gelungen, all ihr Wissen bei der Entwicklung und Herstellung ihrer neuartigen Encoder anzuwenden. Die GMI-Technologie macht Anwendungen denkbar, die bislang ausgeschlossen schienen, weil übliche Sensoren und Encoder wegen ihrer Größe oder Trägheit ungeeignet sind. GMI-Encoder hingegen kombinieren die hochgenaue Leistung eines optischen mit der Robustheit eines induktiven Drehgebers und der großen Montagetoleranz eines magnetischen Drehgebers. Flux-Encoder arbeiten hysteresefrei und bieten eine Positionserfassung in Echtzeit: Die aktuelle Position steht zu jeder Zeit ohne Verzögerung bereit. Sie vereinen damit die Eigenschaften und Funktionen bisheriger Encoder-Systeme in nur einem einzigen Gerät – das spart Kosten für Energie, Einbau, Integration, Betrieb und Wartung.

Präzision in herausfordernden Umgebungen

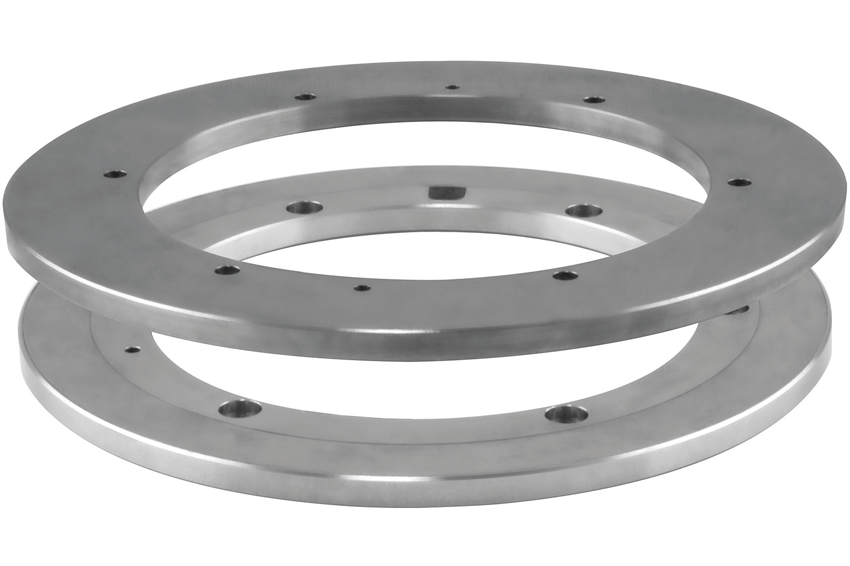

Einige Beispiele aus der Praxis: Im Bereich Werkzeugmaschinen hat sich vor allem die Produktfamilie GMI-Angle-Encoder bewährt. Eine ihrer Besonderheiten ist, dass sie (wie auch die zweite Produktfamilie GMI-Rotary-Encoder) lagerlos und damit praktisch frei von Verschleiß sind. Fehlerhafte Ergebnisse durch mechanische Defekte, wie sie bei einem gelagerten Encoder auftreten können, entfallen. Kompakte Maße spielen für den Einsatz in Werkzeugmaschinen keine übermäßige Rolle, wohl aber der flache Aufbau und die großen Durchlöcher der GMI-Angle-Encoder: Sie bieten viel Raum für das Durchführen von Kabeln und Leitungen. Die Datenerfassung erfolgt in Echtzeit und mit einer Winkelgenauigkeit von ± 4 Bogensekunden. Abläufe in der Produktion werden auf diese Weise nicht nur mit hoher Präzision, sondern auch in einer sehr hohen Geschwindigkeit erfasst. Ein weiteres Merkmal der GMI-Angle-Encoder ist die 360°-Abtastung, die den Encoder unempfindlich gegen Temperaturschwankungen macht. Die typischen Messfehler, die bei der konventionellen Einpunkt-Abtastung durch die Wärmeausdehnung einzelner Teile auftreten können, sind kein Faktor mehr. Auch bei der Installation punkten die Flux-Encoder mit sehr weiten Montagetoleranzen, und das bei statischen sowie dynamischen Abweichungen. Sie liefern ohne Feldkalibrierung hochgenaue Ergebnisse. Durch die Auslegung für Schutzklasse IP67 und ihre Fähigkeit, in einem großen Temperaturbereich zu arbeiten, sind die GMI-Angle-Encoder auch in rauen Umgebungen betriebsfähig und liefern präzise Ergebnisse: Schmutz, Flüssigkeiten, Temperaturschwankungen beeinflussen sie nicht.

„Auf mittlere Sicht ergeben sich aus der Unempfindlichkeit unserer GMI-Encoder sogar Einsparpotenziale bei der Wartung: Was eine lange Lebensdauer hat und ausfallsicher ist, verringert die Standzeiten von Maschinen, und Wartungszyklen können verlängert werden“, erläutert Paul Tutzu.

Flux-Encoder für kreiselstabilisierte Plattformen

Starke Vibrationen und mechanische Schocks sind typische Probleme, die beim Betrieb von Kameras oder anderen optischen Geräten auftreten. Um dennoch ruhige, stabile Bilder einzufangen, verwendet man kreiselstabilisierte Plattformen, sogenannte Gimbals. Sie gleichen störende Einflüsse wie Erschütterungen oder auch schnelle Richtungswechsel aus und halten Kameras stets exakt ausgerichtet. In diesem speziellen Einsatzbereich versorgen Encoder die kleinen Elektromotoren im Gimbal mit Daten, um abrupte Bewegungen und Erschütterungen zu kontern. Allerdings beeinflusst bei Außeneinsätzen, unter großer Hitze oder Kälte sowie bei extremen Temperaturschwankungen, die thermische Drift die elektronischen Komponenten eines Encoders. Ungenaue Messwerte sind die Folge. Encoder, die in diesem speziellen Bereich verwendet werden, sollten zudem eine sehr hohe Auflösung für ein stabiles Ausgangssignal haben. Nicht zuletzt brauchen sie ein Durchloch – eine Öffnung, die groß genug ist, um die benötigten Kabel und Leitungen durchzuführen.

Für den Einsatz in Gimbals, zum Beispiel für hoch bewegliche Kamerasysteme, besitzen GMI-Rotary-Encoder beste Voraussetzungen. Sie sind kompakt, leicht, in verschiedenen Größen erhältlich und bieten ein sehr vorteilhaftes Verhältnis zwischen Innen- und Außendurchmesser. Damit ist ein großzügig dimensioniertes Durchloch möglich. Sie sind lagerlos und damit überaus widerstandsfähig, auch gegen extreme Schocks und Vibrationen. Beide GMI-Encoderserien sind so konstruiert, dass ihre Elektronik und die Sensorstruktur auch bei großer Kälte oder Hitze hochpräzise Ergebnisse liefern. Die thermische Drift ist selbst bei starken, schnellen Temperaturschwankungen vernachlässigbar gering. GMI-Encoder bieten echte Auflösungen von bis zu 25 Bit.

Wie gemacht für extreme Beschleunigungen

In der Material- und Produktprüfung werden in Prüfständen extreme Beschleunigungen erzeugt, teils auf bis zu fünf Bewegungsachsen. Typische Encoder-Probleme sind hier eine eingeschränkte Winkelgenauigkeit und die Empfindlichkeit gegenüber Vibrationen, was zu fehlerhaften Daten führt. Ein Encoder, der in Prüfständen beziehungsweise Drehtischen zur Simulation von Bewegungen aller Art zum Einsatz kommt, muss zudem sowohl bei niedrigen Geschwindigkeiten genau sein als auch bei hohen Beschleunigungen und Geschwindigkeiten zuverlässig funktionieren. Wünschenswert ist eine Datenerfassung in Echtzeit, die konventionelle Encoder in der Regel nicht erfüllen können – die GMI-basierten Encoder von Flux hingegen schon.

Sie liefern auch unter den Extrembedingungen, die in Prüfständen in Industrie-4.0-Umgebungen auftreten, präzise Ergebnisse. Durch ihre lagerlose Bauweise sind hohe Beschleunigungen, Verzögerungen und auch starke Vibrationen kein Faktor. Ihre schnelle Positionsberechnung ermöglicht die Datenübertragung mit geringem Jitter (= ohne Zeitunsicherheit) und mit niedriger Latenz. Die axiale Konfiguration und das große Durchloch machen es Konstrukteuren einfach, Flux-Encoder in ihre Systeme zu integrieren – unabhängig davon, wie groß oder klein ein Prüfstand sein soll.

Autor

Christian Becker, Geschäftsführer Servotecnica

Kontakt

Servotecnica GmbH

Kelsterbacher Str. 20

65479 Raunheim